ホーム

155フォロー

2759フォロワー

生コン硬さをAIが自動判定、会沢高圧が実用化

安田 瑛紀セメントメーカー 研究員

「硬さ」より「軟らかさ」が適切。予測するのは練混ぜ直後のスランプ(流動性)で、将来的な強度ではない。

画像による予測は先行技術があるけれど、音響も学習させているのが面白い。(確かに僕もミキサーから出る音で中身のコンクリートの状態は予想できるが、なかなか言語化しては説明し辛い)

ちなみに「硬さ」というワードからおそらく連想される性質は頑強さ、丈夫さだと思うけど、コンクリートではこれは圧縮強度に相当する。

これは試験室内で取得したデータに、施工や現場環境による変動を考慮していくらか安全側に余裕を持たせた値を採用するのがふつう。

勘違いされがちだけれど、鉄筋コンクリート構造は耐力のかなりの部分をコンクリートではなく鉄筋に依存しており、強いコンクリートを使えば建物や構造物が強くなるかと言われればそんな単純でもない。

地震国の日本では建物はめちゃくちゃに強いわけだけど、このためには鉄筋をたくさん入れるのが手っ取り早く、コンクリートを強くするというアプローチはあまり経済的ではない。

ただし鉄筋はマッチョマンみたいなもので力持ちだが病気にはとても弱く、すぐに劣化しがち。

これを守ってあげているのがコンクリートで、簡単に言えば強アルカリで鉄筋が錆びるのを守ったり、鉄筋に悪さをする酸素やら水やらから守ってあげている役割が大きい。

そう考えると結局、強いコンクリートほど悪さをするヤツらから鉄筋を守ってくれるので、長生きする丈夫な建物や構造物を作れると言うのは真実。

なんの話だったっけ。

それで、マッチョマンの鉄筋がギチギチに入っているのが日本ではふつうで、このためにはコンクリートは軟かくなければいけない。

軟らかい、とはつまり、コンクリートがまるで液体みたいに流動性をもち、鉄筋や型枠のわずかな隙間にもすんなり入ってくれることが大事。

この指標になるのが「スランプ」と呼ばれる試験値で、コンクリートの流動性を測る指標になる。

ただしこれは現場や試験室で人力により測る値であり、そもそも多少の誤差(あるいはゼロとは言えないであろう忖度)を含む値。

必ずしも科学的な、あるいは中立的でない指標をAIでどこまで評価できるか、というところが難しいのだと思う。

世界初の「3Dプリント住宅街」、完成に一歩前進 メキシコ

安田 瑛紀セメントメーカー 研究員

3Dプリンタが有利になる場合は「目的」と「手段」の2つに大きく大別されていて,前者は完成物が自由な形状で結果として高品質なモノがつくれること,後者は完成物をつくるプロセスが低コスト・短時間にできること。

3Dプリンタでコンクリート部材を製造すると,中に補強鉄筋を入れられないので日本みたいに耐震基準が厳しい所ではスペック的に非常に厳しい。つまり住宅をつくる「目的」に有利には働かないわけで。

3Dプリンタで住宅をつくる利点は圧倒的にそのスピードにあるので,この場合はあくまで「手段」として優れているわけです。例えば被災地の仮設住宅とか,あるいはこの記事みたいにある程度頑丈な家屋が行き届いていない地域に手っ取り早く家屋を提供したいという時には,非常に魅力的だと考えています。

この利用方法に関して僕は「プレハブでええんちゃうの」と思っていたけれど,この手の事例が海外で確実に増えているのを見ているとその考えは間違っていたようです。反省します。

一方,耐震基準が厳しい上に住居が有り余っている空き家大国の日本で3Dプリンタ住宅に人間が住むことはまだまだ先の話だろうなあと予想しているけど,これもさっきみたいに外れるといいなァ。

ゆけゆけセメント女子

安田 瑛紀セメントメーカー 研究員

【2020.1.13 追記】

第3回がアップされてます。毎度良い記事。

前回が生コン工場で今回はコンクリート製品工場。生コンがドロドロの状態で工事現場に出荷されるヤツで、コンクリート製品は固まった後に工事現場に出荷されるヤツです。

ちなみにセメントが消費されるのは大半が生コン、残りは製品、残りは地盤固化材など。ということは次回は地盤固化材なのかなあ。

追記おわり。

コンクリートbotの中の人的にいまインターネット上で一番おもしろい連載ことセメント新聞社の「ゆけゆけセメント女子」ですが、待望の第2回更新です。(5か月ぶり)

同社のHPトップには「1月22日 更新!」と書いてますが、僕のアレクサは何度尋ねても今日は1月21日だと言っています。その辺も含めてとにかく最高な連載です。

もう少しマジメに言うと、セメントとかコンクリートという建設材料やそれが活躍する建設業界って、マジで閉鎖的です。

僕たちは水の次にセメントやコンクリートを消費しているのに(日本人はだいたい1日1kgのセメントを一人当たり消費しています)、両者の違いすらほとんどの人は理解していません。

需要が好調な時代はマジで閉鎖的でもぜんぜん困らなかったんですが、建設業界は右肩下がりで建材なんて言わずもがなな昨今、マジで閉鎖的なのはマジでヤバイと個人的には考えているので、セメント新聞というカチコチの業界紙がこういった連載をしているのはマジで嬉しいです。

あんまり「女子」っていうワードでポジショニングするのって個人的には好きじゃないんですが、そんなことも言ってらんないくらいの現状なのは建設業に片足だけ突っ込んでる僕でも容易に分かります。

記事中に登場する晴海小野田レミコンですが、出荷量は国内最大で、4年前にモデル工場としてリニューアルした最新鋭かつ国内最大級の設備を持つ生コン工場です。

見学に行ったらもらえるミキサー車が好きです。

ちなみに「レミコン」は太平洋セメント社の商標なので、「〇〇レミコン」という名前の生コン会社は同社系列です。豆知識。

いろいろ書きましたが、記事は本当に面白い連載です。マジで。

NORMAL

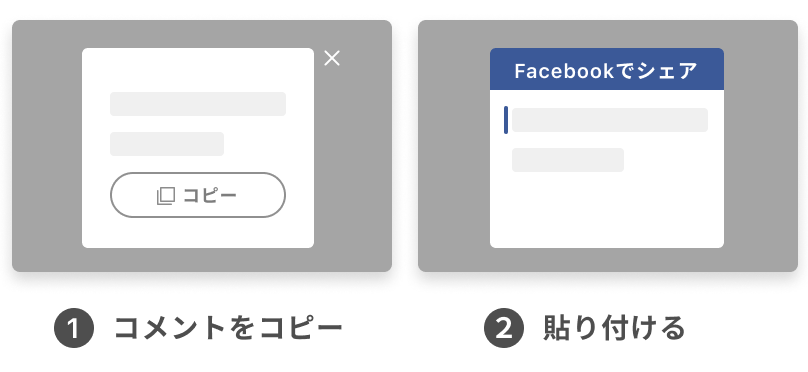

投稿したコメント