【潜入】非製造業から熱視線。パナソニック「佐賀工場」の謎

2018/3/14

一般には家電メーカーとして知られるパナソニックだが、60年以上にわたってBtoBに取り組んできた歴史があり、今では売り上げの7割をBtoBが占める。「トータルインテグレーター」として、産業インフラやサプライチェーンの改革に取り組む同社の“B-Side”をひも解く。

コンビニや駅の売店での買い物。スマホやICカードで支払いを済ませる人も多いだろう。実は、そのときに使っているICカードリーダーライターや決済端末の多くが、パナソニック製であることをご存じだろうか。特に決済端末において、同社は、国内シェア7割を誇るNo.1企業だ。

家電によってBtoCの印象が強いパナソニックだが、実際には数多くのBtoB製品を手掛けている。

例えば、監視カメラや録画機器を利用した広域監視システム、ビルの館内放送で使われる音響設備、アメリカではパトカーに搭載するオンボードカメラや警察官が身につけるウェアラブルカメラなどにも、同社の製品が採用されている。

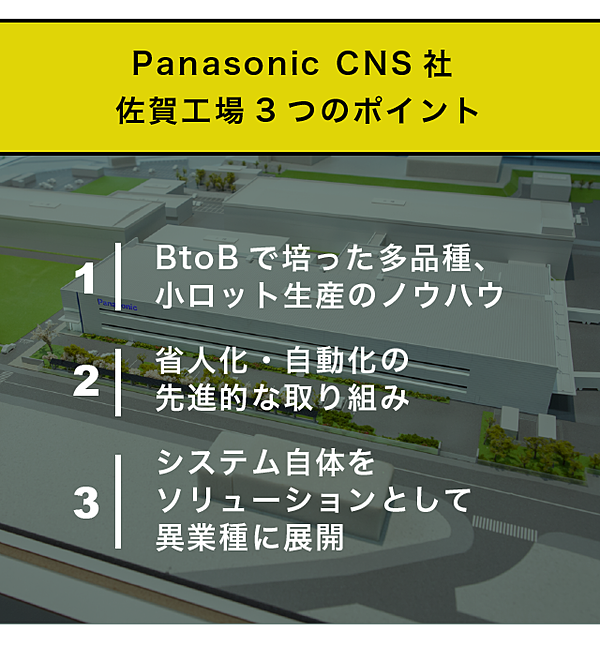

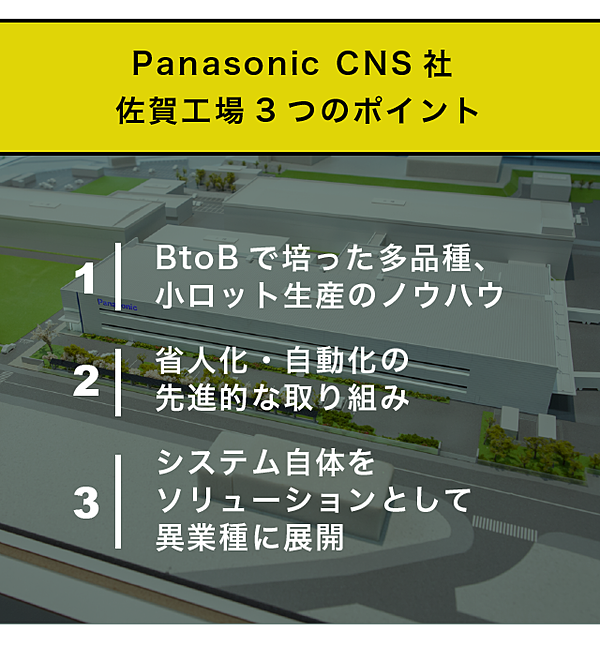

これらの製品を製造しているのが、パナソニックのBtoBを担うコネクティッドソリューションズ社(以下、CNS社)であり、その製造力の核となっているのが、九州・佐賀工場だ。

また、佐賀工場は単なる“もの作り”の拠点に留まらない。自らをサプライチェーンの一部として定義し、各種の先端デバイスやIoTなどの新たな仕組みを取り入れて効率化を進める「実証実験」の現場としても運用されている。

その結果、いまでは製造業のみならず、物流、流通や小売りなどの異業種から視察に訪れる企業が急増。2017年度だけで170社、3年間で500社に達する見込みだという。

サプライチェーンに関係する全業種から注目される佐賀工場は、ほかの工場と何が違うのか。その現場に潜入した。

九州全土の製造拠点を集約

佐賀県鳥栖市に拠を構えるパナソニック佐賀工場。従業員数は約300人、6万1000平方メートルの敷地面積と4万3000平方メートルの建物面積を持ち、4棟の建物からなる。

佐賀工場の特徴は、生産品目の多さだ。例えば1棟では、冒頭の決済端末や産業用カメラ、FAX、スキャナー、音響機器、冷却機器などが製造されている。

早くから事業部制を採用していたパナソニックでは“ひとつの工場でひとつの製品を作る”ことが普通だが、佐賀工場では2カンパニー7事業17カテゴリーもの製品を扱っている。

その背景には、同社の国内工場改革がある。2001年時点まで九州に点在していたパナソニック関連の11拠点を含め、全国15拠点の事業が再編され、開発は福岡、製造は佐賀へと集約されたのだ。

工場企画課の和田学氏は、佐賀工場が国内有数の製造拠点になった経緯を、こう語る。

「鳥栖市は、福岡・大分・長崎・熊本方面に分岐する九州の交通要所で、中国・東南アジアにも近い。ここに九州をはじめ、全国の拠点から生産が移管された結果として、パナソニックのさまざまな事業の製造力を1カ所に集めたような工場になったんです」(和田氏)

1964年に設立された佐賀工場は、BtoB向けのもの作りに求められる「多品種/小ロット」の製造プロセスについて、長い歴史とノウハウを持っている。

売り切り型ではなくシステムをソリューションとして納入するBtoBでは、使用する製品や部品の生産期間が長い。企業が一度採用したシステムは10年単位で使われ続けるため、機器の修理や追加注文が発生すれば、少ない数にも対応する必要がある。

佐賀工場では、過去3カ月以上継続して生産されていない製品の製造を「お久しぶり生産」と呼ぶ。同工場で登録されている機種数は約2300モデル。うち、年間約500モデルがお久しぶり生産されるという。

和田氏によると、「100台以下の小ロットが生産の70%。年間3回以下しか製造しない『お久しぶり生産』の製品が半分を占める」。

このようなフレキシブルな製造を可能にするキーワードが、「スマートファクトリー」だ。

佐賀工場では、天井に設置された可動式カメラを使って工場内の様子を記録・分析する。ここに映っているのは、見学者用のショールームだ

佐賀工場では、「P-TOS(Panasonic Tools of factory Improvement System)」と呼ばれる生産情報統合管理システムにより、製造ラインにのっている製品の品番や工程をはじめ、製造機器の検査データ、作業員の配置に至るまでをデータ化し、蓄積している。

その膨大なデータを解析することで、製造上のトラブルを未然に防ぐ取り組みも行っている。

「BtoBでは、小ロット、短期間での生産が求められます。製品に少しでも異常があった場合は、発生時のデータを分析することで原因を特定して対策し、特にお久しぶり生産が予定された場合は、前回の生産実績や対策の有効性を再度確認し、製造で同じ異常が起こらないよう事前に対策を講じています」(和田氏)

自動化ロボット&先端デバイスで効率化

もうひとつのポイントが、パナソニックが有するロボットや先端デバイスを活用した徹底的な自動化だ。

例えば工場では、ロボットアームを物理的に動かして繊細な動作を手づたえでインプットできる「パラレルリンクロボット」が使われている。熟練の作業者の手の動きを再現させることで、これまで人間でなければできなかった複雑かつ超精密な作業も自動化することができるのだ。

先端のデバイスや製造機器をも自社でまかなえるのは、ロボティクスを得意とするパナソニックならでは

一方で、作業員の効率化についても、自社技術を応用した先進的なチャレンジを行っている。

電子基板の実装工程で毎朝行われる設備点検では、従来、作業者は紙のチェックシートやタブレットを持ちながら、確認項目を記録したり、入力したりする必要があった。

その設備の点検にHMD(ヘッドマウントディスプレイ)と骨伝導ヘッドセットによる「音声アシスト作業支援システム」を取り入れたことで、機械1台あたりの点検時間を約半分に短縮することに成功している。

HMDは視界の邪魔にならないように調整され、設定すべき数値や手順が映し出される。骨伝導ヘッドセットを通じて確認項目の指示を受け、その項目に声で答えるだけで点検結果を記録できる

このしくみは、「人材不足が課題の製造現場では、新人育成の効果も期待できそうだ」(和田氏)という。ヘッドセットからの指示とHMDのアシストによって、作業手順やチェックポイントも伝達されるからだ。

もうひとつの実験的な試みが、作業者の動きや状態の見える化だ。天井にある19台の可動式のネットワークカメラと、フロアの各所に設置したビーコンによって、作業者の動線や行動を記録する。

これによって、生産性の高い熟練者の動線を可視化し、ボトルネックになっている工程や作業効率のさらなる改善が可能になるという。

このように佐賀工場は、「ロボットや機械が担える部分は、徹底的な自動化とIoTなどの新規技術によって作業者をアシスト。人にしかできないフレキシブルな作業を、人が行う」(和田氏)という理念が徹底された、まさにパナソニック一流のスマートファクトリーなのだ。

“ショールーム”でもある佐賀工場

重要なのは、上に挙げたような先進的な取り組みが、佐賀工場の生産性向上のためだけに行われているわけではない、ということだ。

ここで行われた実証実験は、さまざまな業界に向けて最適化され、サプライチェーン改革のソリューションとして展開される予定だ。

これからのBtoB領域では、ただ製品を売るだけでなく、サービスの提供やソリューション提案が重要になってくる。

佐賀工場での実証実験は、音声アシスト作業支援システムやIoT機器を売るだけではなく、それらを使った生産性向上のサービスや業務改善プロセス自体を売るための“商品開発”なのだ。

モノづくりイノベーション推進室の室長であり、佐賀工場の工場長でもある結城修氏は「課題を見つけて解決方法を提案するコンサルティングだけでなく、パナソニックが持つ技術で具体的な製品や手法まで落とし込めて、それをお客様に見ていただけるのが佐賀工場の強み」と語る。

いわく「ショールームとしての機能も持った工場」。実際、佐賀工場には毎日のように見学者が訪れている。

「工場の視察に来る方々の業種は、製造業だけでなく、流通や飲食、銀行、医療などさまざまです。どの業界でも人手不足の企業は多く、省人化や生産性の向上は共通した課題。実際の製品や技術、取り組みを見てもらいながら、お客様の業界にあわせた使い方の提案を行っています」(結城氏)

画像解析やセンシングなど、パナソニックの自社技術を紹介するショールーム。イノベーションセンターで実用化されたデバイスもある

例えば、工場の製造プロセスをデータ化によって効率化するしくみは、流通業界では“荷さばき”のプロセスに応用できたり、医療業界では入院患者向けのオペレーションに応用できるといったように、幅広い展開が可能だという。

この「ショールームとしての機能」にも関係するのが、佐賀工場と、CNS社の研究開発を担う組織「イノベーションセンター」との密な連携だ。

イノベーションセンターでは、営業部門と開発部門が協力して顧客の課題を探り、BtoBソリューションを提案する。佐賀工場は、このイノベーションセンターと一体となり、研究開発やプロトタイプの製作、工場という実稼働の現場を活用した実証実験などを行っている。

「イノベーションセンターでは、技術者自らがお客様のニーズを聞いて、そのニーズを汲み取った製品やサービス、仕組みを考えます。それをプロトタイプとして形作るのが、佐賀工場の役割。プロトタイプを見ながら話をすることで、更なるアイデアが生まれたり、私たちが持つ技術の新しい活用方法が見つかったりするのです」(結城氏)

多様性を「つなげる工場」

なぜ数多くあるパナソニックの工場のなかで、佐賀工場はイノベーティブな活動ができるのだろうか。それは、佐賀工場が持つ最大の強みによるものだ。その強みとは「多様性」である。

冒頭に記したように、佐賀工場では2カンパニー7事業17カテゴリーの製品を扱っている。

和田氏は「全国の拠点から生産が移管されたことで、さまざまな事業やカテゴリーの製品が集まった」と説明するが、このさまざまな製品技術があってこそ、新しい製品のプロトタイプ製作などを手掛けることができるというわけだ。

佐賀工場の敷地内には、パナソニックグループの守護神である白龍大明神が祀ってある

パナソニックには「タテパナ、ヨコパナ」という言葉がある。「タテパナ」は、製品事業部による縦割り、ヨコパナは事業を横断する横軸だ。

この「ヨコパナ」によって、さまざまな技術や人材が交ざり合うことで、パナソニックの成長戦略を支える「クロスバリューイノベーション」が活性化するという。

佐賀工場は、さまざまな事業が集まることで、自然と「クロスバリューイノベーション」を実現する素地ができている。結城工場長の言葉を借りれば「期せずしてイノベーションが起こる環境が生まれた」のだ。

機器と機器、また機器と人がつながり、生産性の向上につながるのがスマートファクトリーだが、佐賀工場はそこから一歩進んだ「コネクティッドファクトリー」を目指しているという。

コネクティッドファクトリーとしての佐賀工場は、パナソニックが持つさまざまな技術やノウハウ、人材を集約してつなげる拠点であり、それを顧客とつなげるBtoB事業のフロントとして、これからより大きな役割を担っていくかもしれない。

(取材・文:笹林司、編集:宇野浩志、呉琢磨、撮影:松山隆佳、デザイン:九喜洋介)