知らぬ間に進化を遂げていた「3Dプリンティング」が今、面白い!

最近は、生成AIの話でもちきりだが、「3Dプリンティング」も密かに進化を遂げている。3Dプリントは、生産効率向上に加え、成形の自由度があることからカスタマイズやオンデマンド生産も可能な点で、AIと同時代性を持つ技術と言えそうだ。

3Dプリンティングと聞くと、柔らかい樹脂をソフトクリームのように積層させてフィギュアなどの立体物を成形する光景が頭に思い浮かぶ。だが、最近では3Dプリンティング造形の表現の可能性を広げる様々なチャレンジが果敢に行われており、素材や用途も多様化している。

「食ベ物」にも及ぶ3Dプリンティング

コロンビア大学は昨年、ヴィーガンチーズケーキを3Dプリンタで作る実験的なプロジェクト(The Future of Software Controlled Cooking)の成果を発表。

複数の材料を順番に積層させて製造。食材は樹脂のように冷めたりUV照射で硬化しないので、形を留めるのが大変だ。雪崩が起きないように周りをザクザク触感のクラッカーにするなど試行錯誤した様子が動画で分かる。

食欲をそそるかどうかは微妙だが、格闘の末、ケーキらしい形に収めることに成功。モンブランにしたら良かったのかもしれない…

日本でも2020年に電通が、社内横断フードテックプロジェクトOPEN MEALSで「サイバー和菓子」を実現させている。その日の風速・気圧・気温の気象データを基に独自のアルゴリズムを導き、3Dプリントで成形する企画で、四季の変化よりも日々の気象動向が気になるようになったことから考案された。

3Dフードプリンティングは、美味しさで料理人や菓子職人に、生産性で工場の機械に叶わないのでなかなか実用に至らない。だが、このように成形の柔軟性を活かして日々形が変わるアプローチは、体験価値となるので商品性がありそうだ。職人の手作りによる伝統的な和菓子とも共存し得るのではないか。また、気象データを形状化している点で社会的な意義もある。

第三次ブーム到来? 環境意識や価値観の多様化も追い風に

振り返ると、最初にブームが起きたのが2012年頃。

この年にマサチューセッツ工科大学メディアラボ発のFormlabsが低価格プリンタ「Form 1」(3,300ドル)をKickstarterに出品し、295万ドルを集めた。この製品の登場が3Dプリンタの存在を世間に広めたと記憶する。

この頃には空前のDIYブームがあった。日本でも3Dプリンタをはじめとする様々な機器を導入したFabCafe Tokyoのような誰でも利用可能な工房が誕生した。

これからは3Dプリンタが一家に一台の時代になるのか!?などと一部で盛り上がりを見せたが、そうはならなかった。この頃の3Dプリンタは、プロダクトデザイナーやエンジニアが試作品を作るのに重宝されていた。

有名メーカーによる3Dプリンティングの活用事例が見られ出したのが2018年頃。米国のジレット(Gillette)が先述のFormlabsと協業し、48種類のハンドルデザインと7種類のカラーから好みの組み合わせを選べるT字カミソリのオーダーメイドプログラムを実施。この成形法だからこそ可能な複雑に入り組んだ形のものもあり、当時これが3Dプリンティングのブレイクスルーになるのではないかとワクワクした(タイミングが早過ぎた感もあるが…)。

3Dプリンティングは製造コストの掛かる金型が不要なため、このように

一つの製品を多種多様なデザインで提供でき、受注生産も可能なため「売れ残り」をなくすことができる。

3Dプリンティングには複数の造形方式があり、ジレット✕Formlabsの同製品は「液槽光重合方式」で作られた。

2019年にはイケアのイスラエル支社が、身体的な障害がある人たちに向けた「ThisAbles」のプロジェクトを展開。彼らが使いやすくなるよう自社製品に後付けできる補助パーツの3D印刷用データを無料で配布した。

収納の扉を腕で開けられるようにする「EASY HANDLE」や、

ベッド脇に杖を置けるようにする「CANE BY ME」(←ネーミングも面白い)などがあった。

ちなみにこちらの製品には、3D印刷の主流である「材料押出方式」が採用されている。

2022年には無印良品がファブラボ品川と共同で、板橋南町22の店舗に「3Dプリンタ工房」を設けている。イケアの施策同様に自社製品用の補助器具をオンデマンドで制作するサービスである。

「拡張パーツの製造」に3Dプリンタが有効なこと

をこの2つの事例が示している。

話は少し逸れるが、2008年にAppleがアルミの塊から削り出し継ぎ目のないフォルムを実現させる「ユニボディ(Unibody)」の工法をMacBook Proに採用して以降、製品のボディ全体を「一体成形」することがトレンドになった。見た目を美しくするのが主な理由だが、継ぎ目がないことで強度が上がることやパーツを接合する手間が省ける(つまり工程が減る)という実用的なメリットもある。

3Dプリンティングも一体成形できる点でこの手法に共通する。

ただ、切削加工が塊から最終形状を削り出す「彫刻」であるのに対し、 3Dプリンティングは粘土で形を作る「塑造」と同じ造形法である点で異なる。材料を削り取るのに比べ、積み重ねて立体物を作る手法は材料を無駄なく使えて廃棄物削減にもなる。Appleのユニボディのアルミの削りかすもリサイクルして再利用されているだろうが、最初からごみが出ないに越したことはない。

その観点から3Dプリンティングは、

環境に配慮したものづくりが重視される今の時代に合った成形法

と言える。メディアでもそのように語られることが多くなった。

さらに、成形の自由度があることからカスタマイズやオンデマンド生産が可能な点も時代にマッチしている。アプリなどのソフトウェアがそうであるように画一的な大量生産品から個々のニーズに最適化したものが求められるようになってきたからだ。小ロット生産が容易になれば、より嗜好性の強い造形を実現でき、製品のデザインが華やかになるだろう。

と、すっかり前置きが長くなってしまったが、ここからはそうした黎明期を経て時代の価値観の変化を追い風に昨今、勢いを増しつつある3Dプリンティングの動向を「デザイン」の表現の幅がいかに広がったかの視点で事例を挙げひも解いてみる。

目次

① 環境性と美観を両立させたプロダクト

② こんなものまでもが材料に!

③ 建築の造形表現を拡張させる兆しも

④ ファッションにも及ぶ3Dプリント加飾表現

⑤ 素材に力学特性を持たせることも

① 環境性と美観を両立させたプロダクト

3Dプリンタをいう新たなツールを手に入れたことで、デザインしたものを自ら製造・販売まで行うデザイナーが現れている。チェコのデザイナーMartin Zampach氏もその一人でこれまで花瓶などの小物を作ってきたが昨年、家具も発売。森林認証制度(PEFC)を受けた森林から調達したセルロース繊維で強化したポリ乳酸(PLA)を産業用3Dプリンタで積層成形している(材料押出方式)。天板には100%リサイクルプラスチックのボードを採用。環境に配慮した素材や工法と聞くと残念な見た目を想像してしまいがちだが、これはむしろ美しい。木繊維のざらっと質感が積層の凹凸と相まってまるで細い縄を巻き上げたような表情を創り出している。

同氏が手掛ける花瓶も美しい。3Dプリンティングはグラデーション表現ができることも特徴。

このガラスのように見える造形物も3Dプリントによるものである。3Dプリント造形を専門とするデザイン事務所・積彩が昨年発表したインテリア製品で、素材は化学品メーカーのダイセル社の木材由来の酢酸セルロース樹脂CAFBLOを使用している。ガラスのような高い透明性があることに加え、海洋生分解性プラスチックという環境面での優位性もある。ポリ乳酸などのバイオ樹脂は土壌で堆肥化させることは可能だが、海に流出するとマイクロプラスチック化する恐れがある。海の成分と親和性がある酢酸を用いたこの素材は、海中でも生分解する点で注目されている。

② こんなものまでもが材料に!

オランダのデザイナーChristien Meindertsma氏は、ロボットアームを開発するTFT社の技術支援を受け昨年、羊毛をそのまま造形材料として3Dプリントする新技術「FLOCKS Wobot」を実現させた。液状になる樹脂や金属なら分かるがふわふわした羊毛を一体どうやって?と驚いた。詳細は明かされていないが、特殊な形の針で繊維を絡み合わせて作るニードルフェルトの要領で成形するのではないかと推測する。

材料の羊毛は、繊維産業では細かすぎて使えないものを使用。オランダでは毎年150万kg(アメリカでは2022年のみで540kg!)もの羊毛が廃棄されていることからそれを有効化するための手段として考案したそう。最近は、リサイクル素材を使った製品が増えているが、

何をリサイクルするのか

が重要になり始めている。その素材の「ストーリー性」も製品の価値になっている。

③ 建築の造形表現を拡張させる兆しも

イタリアの再生可能エネルギー開発会社NatPower Hが2024年夏に開設予定のレジャーボート用の「水素燃料ステーション」も3Dプリントで作られる。設計者は、幻の新国立競技場で日本でも著名なザハ・ハディド・アーキテクツ。巨大な機械を使って現場で成形する方法も実用化されているが、この建築は工場で3Dプリンティングしたブロックを現場で積み上げて建設する。

解体して部材を再利用できる仕組み。

貝殻を組み合わせたような外観は同設計事務所にしてはおとなしい印象だが、彼らが得意とする有機的で躍動的なフォルムは3D印刷技術と非常に相性が良いだろう。メタバース上でしかあり得ないような建築造形も現実化するのかもしれない。この工法が普及した暁には、建築物の形状も様変わりする可能性がある。

高さ30mの塔も建設中だ。過疎化が進むスイスのムルエンスの村おこしの施策の一つとして計画され今夏竣工予定の「Tor Alva The White Tower」は、完成したら世界一高い3Dプリント建築になる。見た目にホラー感があるのが気になるが、3Dプリンティングでここまでの高さの建築構造が成立するのは革新である。柱は中空で印刷過程で鉄筋補強しているそうなので、強風でポキっと折れたりする心配はなさそうだ。

④ ファッションにも及ぶ3Dプリント加飾表現

羊毛のような柔らかいものも造形材料になると同時に、布地に3Dプリントできるようにした新技術も誕生している。米国の3Dプリンタ最大手であるストラタシス(Stratasys)が2022年に製品化した「J850 TechStyle」がそれだ。

この新型3Dプリンタは、これまで刺繍やビーズで行ってきた布製品の立体装飾加工を容易化すると同時に、従来の手法では考えられなかった形状の装飾表現も可能にしてくれそうだ。

2022年には、ビョークのステージ衣装などを手掛けるファッションデザイナーと建築家の合同デザインラボForaevaが、この技術を駆使してルーマニアの伝統衣装の柄を立体的に表現した。

ルーマニアの伝統衣装柄は刺繍などで描かれているが、それを樹脂の3Dプリンティングに置き換えこのような遊び心のあるデザインで再現している。最新技術による伝統工芸の再解釈とも言えそう。

筆者はこの3Dプリント技術が、ナイキのスニーカーに向いているのではないかと思った。また、ファッションでありながらプロダクト的な側面も持ち合わせるイッセイミヤケブランドアイテムとも相性が良さそうだと感じた。

⑤ 素材に力学特性を持たせることも

3Dプリンティングは装飾表現だけではなく、素材に機能性を持たせる使い方もされている。東大発のスタートアップ企業 Nature Architectsは、3Dプリント成形で可能な特殊な幾何構造を採用した設計技術「Direct Functional Modeling」を開発している。

このような立体物は「メカニカルメタマテリアル」と呼ばれる。メカニカルメタマテリアルは、柔軟性や耐久性といった素材特性と特殊な構造の力学特性の相乗効果で変形や弾力などの物理特性や複雑な動きを引き出すものである。

動きが複雑な産業用ロボットは、部位ごとに異なる機能が求められるため複数のパーツで構成されるが、同社はこれを単一素材の一体成形で実現させることを目指し研究を進められている。

急に難しい話になってしまった(実は筆者もついて行けていない…)。がしかし、メカニカルメタマテリアルは既に実用化されている。昨年ワコールが発売した、乳がんなどで乳房を手術した人用のインナーパッド「ぷるるんメッシュパッド」である。

3Dプリンティングによるメカニカルメタマテリアルの機能特性を活かし、シリコン製の従来品の課題であった柔らかさと通気性の両立を実現させている。(プラスチック製品の製造加工販売を行うキョーラク社がワコールと共同開発)

教育現場やリペアサービスなど、潜在ニーズは多々ありそう

3Dプリンティングの良いところをおさらいすると、

● 成形の自由度が高く、入り組んだ複雑な形状も再現可能

● 金型が不要なため、同一製品で多様なデザインバリエーションが可能

● 一体成形でき、材料の無駄も少ない

● 受注生産にも対応でき、売れ残りを軽減できる

● 製造過程を見て楽しめる「体験価値」もある

といったことが挙げられる。そこで生産活動において環境配慮がマストになり、価値観の多様化に応じたポスト大量生産の製造法が求められる今の時代性に合致する手段なのではないかという仮説を立ててみた。

廃棄物の再利用や建築のプレファブ化(工場製作)などの効率性に加えて、表現が豊かになっていることも昨今の3Dプリント動向の特徴だ。

暗記型の旧来の学習法から自ら知恵を出すことを奨励する課題解決型の学習法にシフトし、若い頃から起業家精神が育まれる今、教育現場にも3Dプリンティングが活かされるようになるのではないか。

小さなパーツが破損したり紛失したりすると製品をまるごと買い替えなければいけない状況も変わるのかもしれない。近年、SDGsを背景に「リペアサービス」を展開するメーカーが増えているので、そのうち廃盤製品のパーツ再現サービスなども始まると良い。

成形品が完成するまでのプロセスを見て楽しめることも3Dプリンティングの利点だ。店舗や娯楽施設のアトラクションとしてグッズ販売に採り入れても面白そうだ。

個人的にはメーカーがリペアサービスに導入してくれたら嬉しい。スープジャーのシリコンパッキンを紛失し、今まさに困っているので(買えばいいのだが)。いずれにしても3Dプリンティングがこれからさらにどう進化するのか楽しみだ。引き続き注目したい。

********************

最後までお読みいただき、ありがとうございました。(o^∇^)ノ

(トップ画像のイラストは、筆者が頑張って描きました)

トリニティ株式会社は今年、26周年目に突入しました!

更新の通知を受け取りましょう

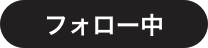

投稿したコメント