2023/1/12

【日立✕キャディ】社会的価値で勝負せよ

NewsPicks BrandDesign ChiefEditor / NewsPicksパブリッシング 編集者

創業112年、2021年度は10兆円ほどの売上収益を誇り、グループ全体の従業員は約37万人。世界的メーカーであり、近年はDX(デジタルトランスフォーメーション)・GX(グリーントランスフォーメーション)に注力した事業展開を行っている日立製作所。

かたや、製造業のサプライチェーン変革を掲げ、グローバルで展開し始めた、創業6年目のベンチャー、キャディ。

会社の規模や歴史は違えど、日本のモノづくり現場を変革し、グローバルで勝負をする両社。そのトップ対談から、日本の製造業が目指すべき未来のヒントを得る。

日立DXのコアエンジン「Lumada」の正体

──今回、両社を結ぶキーワード「製造業DX」の難しさを乗り越えるヒントをお伺いできたらと思います。

過去2021年の東原さんのCEOメッセージによれば、日立は創業以来、工場と製品を中心に「モノづくり」事業を展開していましたが、2000年代に入り、急速にデジタル化が進み、製品起点から顧客起点へとマインドセットを切り替える中で立ち上げたのが「Lumada(ルマーダ)」事業とのことでした。

東原 ええ、そうですね。

──2022年の中期経営計画では、成長戦略の中心はLumadaであり、2024年にはその事業売上を倍増させると発表されています。

まずはLumadaとはなにか、簡潔に教えていただけないでしょうか。

東原 Lumadaとは、日立の技術やノウハウを活用してDXを加速するソリューションやサービス、テクノロジーの総称です。

品質向上や作業効率の向上等、お客様の課題をLumadaを活用した協創(Co-creation)によって解決するところからスタートしました。今は顧客起点から、さらに社会課題起点に軸足を移しています。

気候変動でもCovid-19でも国際的有事でもそれに伴うサプライチェーンの分断など、社会課題が複雑化していますよね。それらを解決するには日立単独では限界があり、お客様やパートナーと協創していく必要がある。

社会や顧客の「データ」から、新たな価値を引き出し、課題解決を踏まえた社会イノベーションの創出を目指しているのがLumadaなのです。

加藤 Lumadaのことは立ち上げ当初から気になっていました。

というのも私は前職のマッキンゼー時代に、グローバルのIoT事例をリサーチしていたことがありました。当時もLumadaのことを調べましたが、全容がわからなかった。

ぜひ今日は今だから話せるLumadaの秘密を教えてください。

東原 それは不思議だったでしょう(笑)。外から見たら中身らしきものが見当たらないのに、概念がある。実際のところ、立ち上げの当初はビッグデータの解析ツールとAIがあるくらいのレベルでした。

Lumadaは、世界中で日立の共通のリソースにアクセスするための、ビジネスの中核になるインターフェイスとして、2016年にトップダウンで立ち上げたんです。

我々がこれまで蓄積してきたハードウェアのオペレーションから得られる「OT(Operational Technology/制御技術)」、ビジネスのやり取りから得られる「IT(Information Technology/情報技術)」、そしてさまざまなプロダクトをつくってきたモノづくりのノウハウをもとにデータを活用し価値を生み出す。その基盤がLumadaなのです。

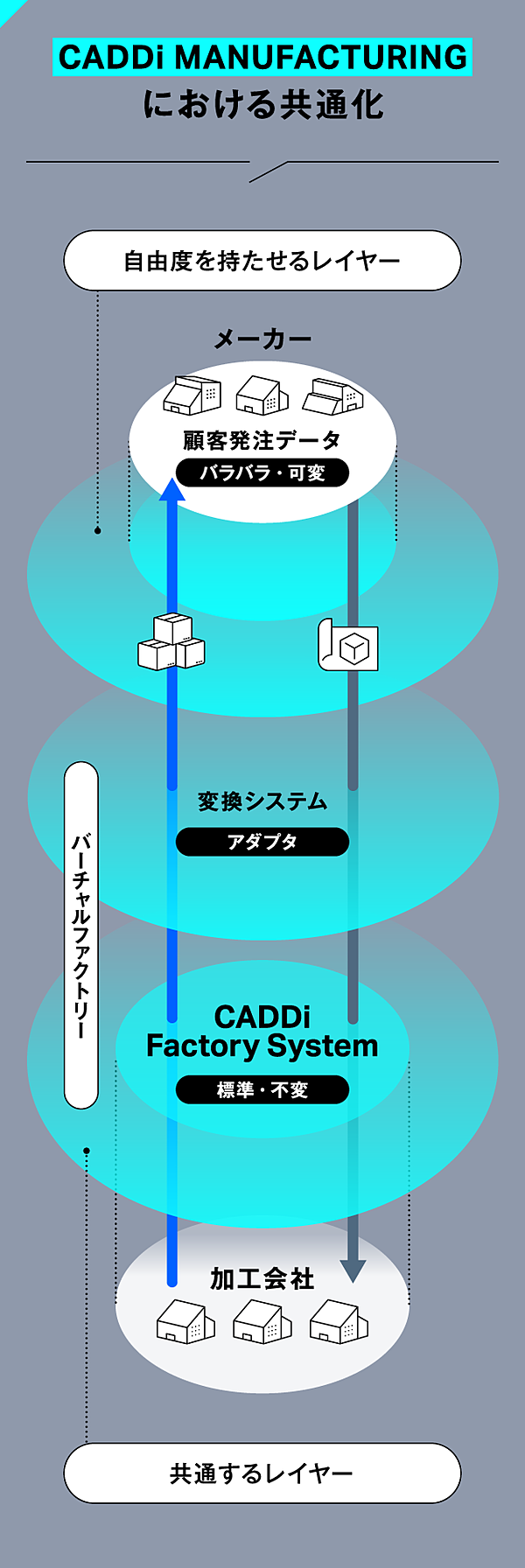

Lumadaは今やお客さまとの協創アプローチなども含めた多様な概念となっていますが、一番大切なのはデータ層で、これは共通のレイヤーになります。一方で、お客さまに近いレイヤーになるにつれてアプリケーションやサービスなど、自由度が高まっていきます。

そして最上部の層は、外部と連携しているAPIのような機能を有する層になります。

加藤 なるほど。共通レイヤーがありながらも、クライアントとの接点では自由度を持たせているところがポイントですね。

キャディはベンチャーですが、製造業のサプライチェーンの変革に挑戦していて、向き合う領域は異なるものの、近い思想で事業を進めていると感じました。

個社の課題解決に閉じずに産業構造全体へのインパクトをもたらすことを見据え、製造業における製造・供給に必要なもの、具体的には、図面や品質の仕様などの標準化を進めています。

東原 標準化、重要なことですね。

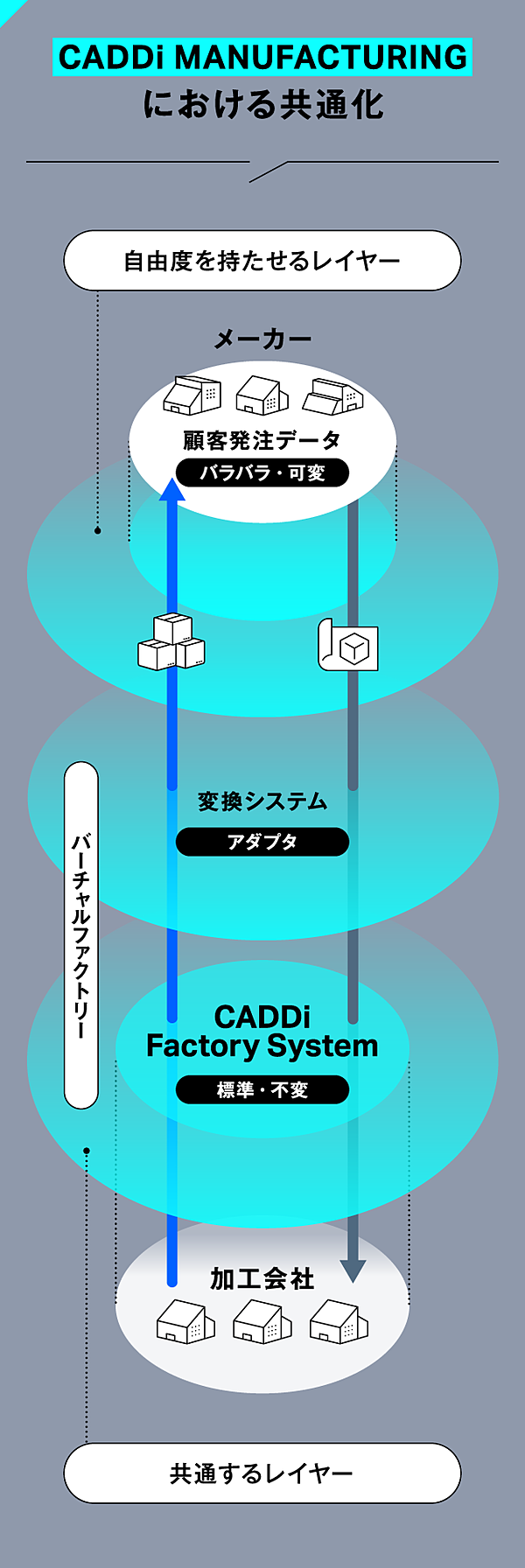

加藤 「CADDi MANUFACTURING(調達・製造のワンストップパートナー)」というサービスで、“お客さま”であるメーカーから図面をお預かりし、世界中の“サプライパートナー”である加工会社とともに、加工品の製作・納品までを行うサービスを展開しています。

つまりたくさんのメーカーの数千、数万の図面から、品質基準や生産管理も担保しながらさまざまな加工会社に発注しているんです。

アダプターとなる「変換システム」により、メーカーごとに異なる図面、品質基準などの「情報」を翻訳(データ変換)し、加工会社に標準化した情報を受け渡している

この事業を拡大するうえで、図面の「標準化」は必要不可欠であると考えるようになりました。

というのも、加工会社が図面に記載された通りにつくってもNGとなることが多いんです。

──どういうことでしょうか。

業種やメーカーによって図面フォーマットはもちろん、設計や仕様の書き方、品質基準など前提の認識が違うんです。

その結果、加工会社は一社依存になりがちです。つまり、メーカーごとに図面の仕様がバラバラでは、サプライチェーン全体の柔軟性が損なわれてしまうんです。

そこで加工会社の対応顧客の拡大をするために、お客さまのバラバラな仕様の図面データを、標準化された図面・品質基準といった共通レイヤーとして取り扱えるようにする変換システムを開発しています。

例えば、図面に書かれていないことを個社の特徴を踏まえて自動的に変換する、標準化のための翻訳システムなどですね。

──「標準化」について、もうすこし具体的に教えてください。

例えば、メーカーによって、塗装の色指定ひとつとっても「白」の度合いから、「キズ無きこと」の基準まで違うんですよ。

図面に書かれていないことも、暗黙知として了承されているケースも多い。そのため、A社の「キズ無きこと」はレベル1、B社の「キズ無きこと」はレベル2……といったような基準をつくっています。

共通レイヤーとすべき点は品質基準以外にも、最適な原価計算のアルゴリズムなど多岐にわたります。これらの加工会社の生産性や可能性を拡張できる一連の仕組みを「CADDi Factory System」と名付けて開発しました。

変換システム、そして共通レイヤーにおけるCADDi Factory Systemにより、加工会社の対応顧客の拡大が実現し、サプライチェーンの柔軟性がうまれ、製造業全体の生産性があがると考えています。

最初からガチガチに決めずにアジャイル的に進める

──大局的な観点からお話を伺うと、どちらも美しいストーリーですが、日立製作所の場合は、30万人以上が勤める巨大企業です。実際には苦労もたくさんあったのではないでしょうか。

東原 苦労だらけでしたね(笑)。グローバルの規模になると、トップダウンだけで物事を進めようとしても、誰も言うことを聞きませんから。

そこから学んだことは、最初から中央集権的にものごとを決めたり、システムをどかんと置かないことです。

私がかつて手掛けた鉄道制御システムでいえば、一駅ずつ地道にシステムを入れ、課題やニーズを確認しながら、段階的に大きくしていきました。

Lumadaに関しても2016年にローンチしたときは、社会イノベーションを実現する、社会をDX化するエンジンになる、とのコンセプトは明確にありましたが、中身においては、現在のようにアセットは充実していませんでした。

当初はコンサルティング、システムインテグレーション、システム開発、メンテナンスと4つのプロセスに分けると共に、規則的な流れでビジネスを進めていました。

途中から、より良い製品やサービスを展開するためにもっと自由にプロセスを回し、その結果、全体として大きな価値向上のスパイラルを生み出していこうとしています。

──Lumadaで生み出された具体的な事例を教えてください。

東原 デンマークの首都コペンハーゲンには24時間365日、無人で走る地下鉄があります。ただ、課題がありました。展示場の最寄り駅など、イベント開催時になると突如として大勢の乗客が鉄道を利用することです。

加藤 ピークタイムがランダムにくるんですね。

東原 その通りです。そこで我々は地下鉄を利用したいと考えている人たちが、駅にどれぐらいいるのか。リアルタイムでデータを取得し運行システムと連携することで、利用者のボリュームにあわせた運行になるようなソリューションを開発しました。

このソリューションを開発できたのは、車両とシステム両方とも我々が開発したものであり、データ取得が容易であったことです。つまり、先ほどの話に重ねればまさにプロダクト×OT×ITデータの取得ならびに連携です。

中層レイヤーでは、これまで培ってきた鉄道制御システムなどのアセットやノウハウを活用しています。そして上部レイヤーでは、コペンハーゲンのニーズに即したサービスにアダプトしています。

このようなユースケースを現場の力で地道に増やしていった。データも蓄積されていき、次第に抽象的だったコンセプトも具体化していきました。数年前からはLumada事業をより広く開放し、より多くのパートナーと協力・協創することで、社会イノベーションの実現をさらに加速させる取り組みも始まっています。

加藤 日立さんのような大きな会社が、最初からかっちり決めて進めるのではなく、言わばアジャイル的にビジネスを進めているのは、いい意味で驚きました。

言葉を選ばずに言えば、いわゆる絵に描いた餅のようなアイデアやシステムは、得てして使い勝手が悪く、市場で求められないケースは前職のリサーチを通じて見てきました。これは、我々のようなベンチャーでも同様です。

現場でしっかりと機能するソリューションを地道に積み上げていきながらも、上位レイヤーと接続できるのは、長年、現場を務められ、現場の解像度の高い方がトップにいるからだと感じました。

東原 日立製作所の大みか工場から入って、約30年、工場や鉄道などの現場にいましたから。

現場で現物を見て、現実を知れっていう「三現主義」が染みついていますね(笑)。

現場を重ねていくうちに“共通項”が見えてくる

──キャディも創業から5年間ずっと現場に泥臭く向き合った末、現在のスケールするフェーズに入ったんですよね。

加藤 はい。最初の1年間で約6000社、あえて業種を絞らず泥臭くさまざまな図面フォーマットに対応しました。このような取り組みを継続していくうちに、データの「共通項」が見えてくるようになりました。その知見が、さきほどの「翻訳システム」の開発につながっています。

まさに、東原さんの「つなぐ」「アダプト(適応)」の言葉に重なりますが、自由度の高いデータや仕様と共通レイヤーをつなぐ変換システムにつなぐアダプターを用意すれば、我々のパートナーである加工会社は、自社の技術力を活かした製品をつくることができるのだとわかったことが大きいですね。

──マクロとミクロの違いはありますが、クライアントの自由度を保ちつつ、現場にアダプトしながらアジャイルにアーキテクチャーをつくっていく。その点は日立のLumadaに通じていそうですね。

東原 ほんとにそう思いますよ。究極の話をすれば、データベースもお客様ごとに異なりますよね。つまり、ここでも本当の意味では共通化できない。でも、キャディさんが実践されているようなアダプターやコンバーターを使って、変換すればいい。

重要なのはLumadaと同じく、共通化する部分です。商品のコンセプトや会社の理念をかたちにしておき、お客様に最も近い社員までが共有し、同じ理念のもと動いている。そのような組織が理想だと考えています。

戦略やパーパスを明確に打ち出すパーパス経営もまさに同じこと(理念の共通化)を意味していますし、これからのグローバル経営では必要な考えといえるでしょうね。

大義を掲げ、長い時間軸で勝負する

──ぜひ東原さんの現在の視点から、日本の製造業が目指すべき未来においての大義や野望、注意するべき点について教えて下さい。

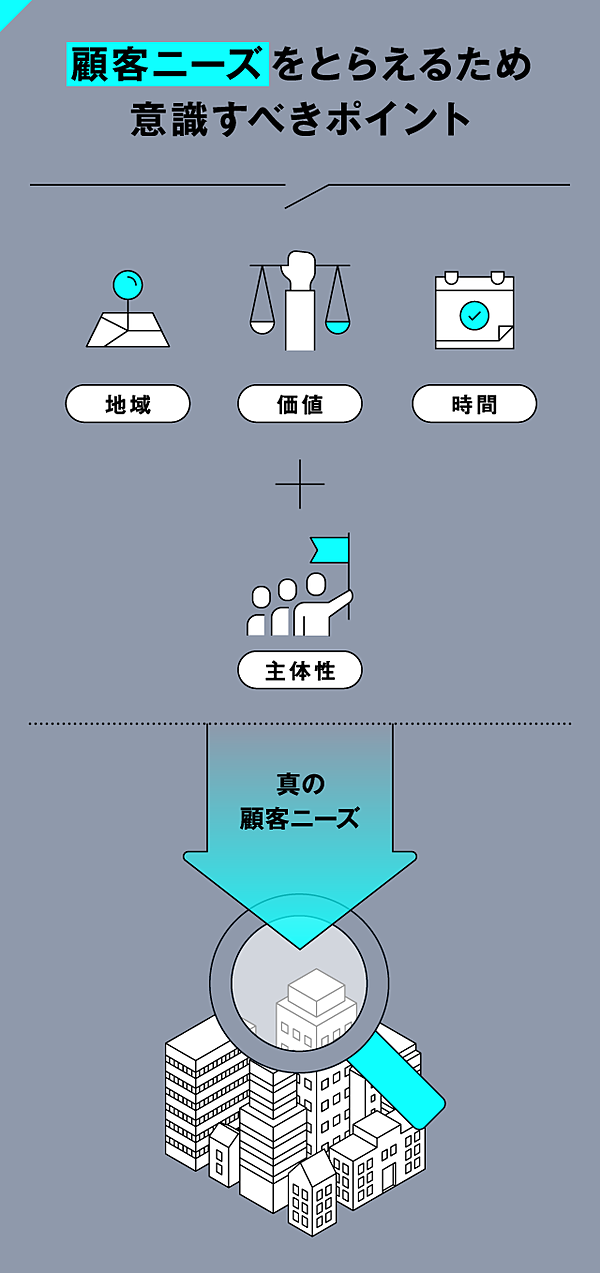

東原 多くの製造業者はこれまで、部品を安く調達するなど、自社、生産側目線でのコストダウンや利益拡大を意識していました。

しかし、現在は我々メーカー側も、お客さま視点に立った上で価値を提供する取り組みが必要だということです。

そしてその際に意識するべきポイントは、次の3つだと私は考えています。

まずは、「地域」と「価値」という観点。事業を展開する「地域」で製品やサービスがお客様の「価値」にマッチしているかどうか、加えて、その価値がどう変化していくのかという「時間」の軸を頭に入れておくことも重要です。

いい例がリサイクル商品です。特にアパレルなどは、新しく生産したものよりも値段が高いケースが少なくありませんが、それでも売れている。お客様が共感、評価しているからです。

このような顧客のニーズを、いま挙げた「地域」「価値」「時間」の3つの軸で考える。さらにはもう一歩踏み込んで、社会課題を自分ごととして捉える意識、主体性も必要だと考えています。

また、私はベンチャーには大変興味を持っているので普段からチェックしていますが、大義、という点で弱いと感じる企業が少なくない。どうしても目先、ショートタームの結果や利益を追求しがちですからね。

社会における自社の「存在価値」を明確にし、人々を巻き込んで成長していく大義を掲げて、長い時間軸で勝負することが大切です。

キャディさんはしっかりと製造業を盛り上げるという大義があるのが素晴らしいと思います。

加藤 ありがとうございます。「モノづくり産業のポテンシャル解放」がキャディの原点であり、ミッションでもあります。

このミッションに即して、製造を中心とする下流からプロトコルを創っていく「CADDi MANUFACTURING」に加え、設計・調達といった上流からプロトコルを創るソリューションとして、「CADDi DRAWER」という図面データ活用クラウドサービスも始めました。こちらは日立ハイテクさんに導入を検討いただいています。

図面に含まれるデータが「資産」として日々の活動で価値を生み出す形で活用されれば、QCDの改善や、経営のDXの支援につながると思っています。

また、我々は日本の製造業だけではなく、グローバルでの変革を目指しています。

2022年の3月にはベトナム法人を、11月にはタイ法人を立ち上げたばかりです。進出中のアメリカも含め、グローバルで製造業を進化させていきます。実は本日の対談後も、ベトナムへ向かい、その後はアメリカに1カ月ほど滞在する予定です。このようなタイミングで、改めて視座が高まるお話ができうれしいです。

東原 我々のような大企業に限らず、日本の製造業ひいては社会をよりよくしようとの大義を持つベンチャー企業のリーダーが増え、今日のように活発に議論できる場が増えれば、日本の製造業の未来は大きく変わると思います。一緒にがんばりましょう。

執筆:杉山忠義

撮影:吉田和生

デザイン:月森恭助

編集:中島洋一