【車載ガラス】技術がタブーを凌駕した。AGCの挑戦

なぜ車にガラスが採用されるのか

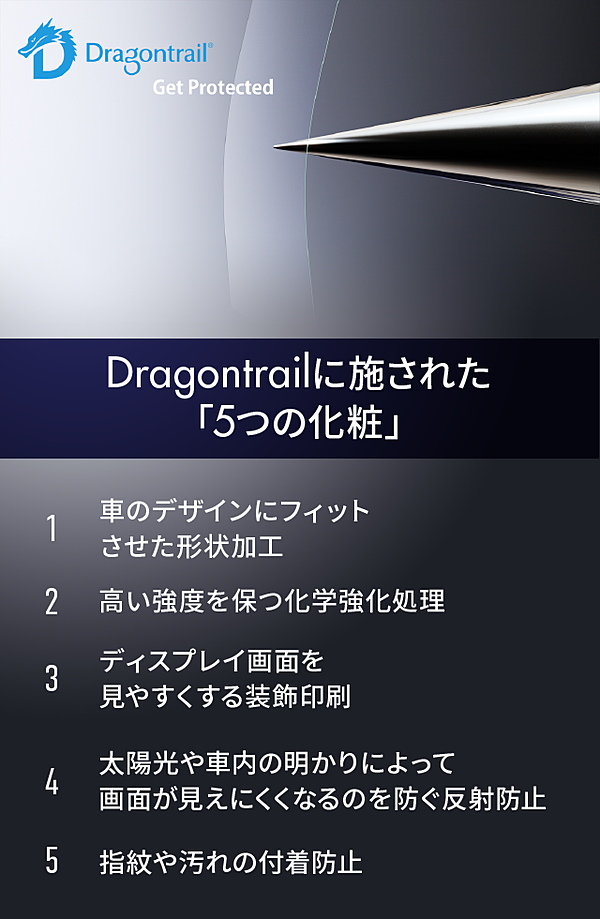

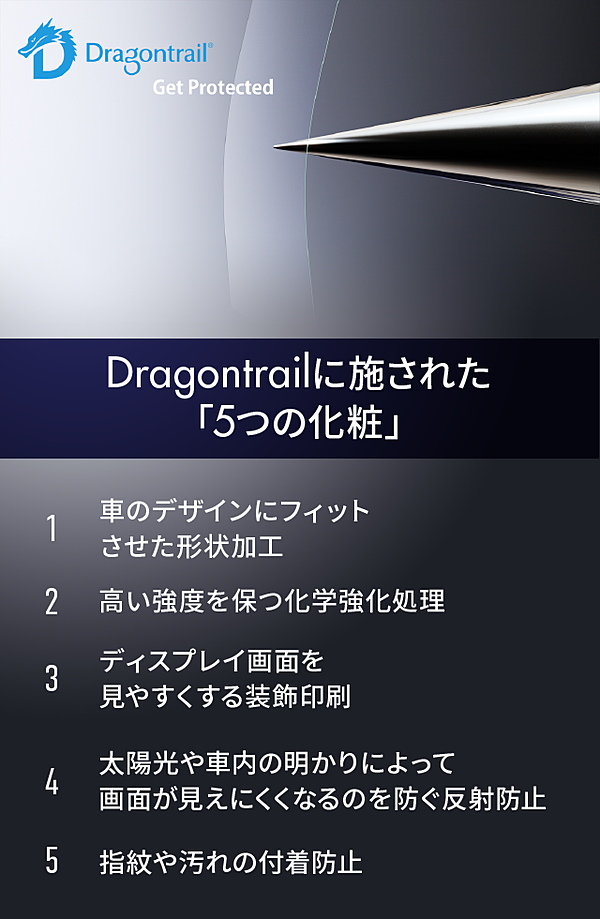

5つの化粧で「最強の車載ガラス」を実現

急速に生まれ変わる車業界に食い込む

ボトムアップで始まった開発ヘの道

山積みの課題をクリアする技術開発の戦い

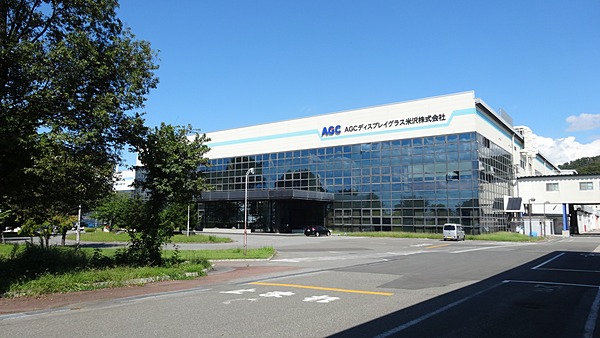

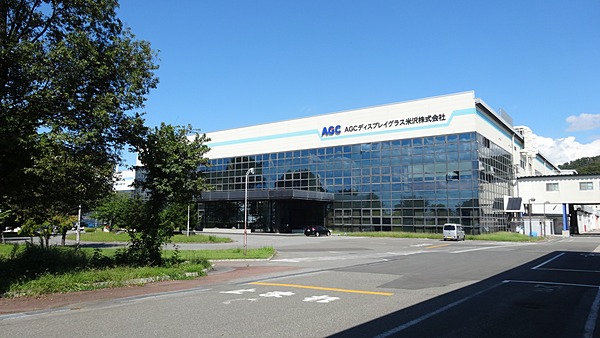

一貫生産。それがビジネス成功の「キラーパス」だった

いつかすべての車のインパネをガラスに

ガラスとは何でしょうか。

材料屋の私なら、固体とも液体とも言い難いフシギな非晶質物体と答えます。

現代人の多くは、窓や車に使われる透明でツルツルの板と答えるかもしれません。

辞書には、高温で溶融状態にあったものが急速に冷却されて結晶化せずに固化したもの、またはケイ酸塩ガラスのこと、と書かれています。

歴史学者にとっては最も古い宝石かもしれません。

中世のゴシック建築においては、教会のステンドグラスはキリスト教の絶大な権力を示し、また教会内の空間で天国を、光で神を表現するためのフィルターでした。

飛鳥時代の日本人にとっては貴族層の宝飾品であり、江戸時代の日本人にとっては馴染みのある磁器や陶器に比べて割れやすい容器と思われていたかもしれません。

日本語学者にとっては割れやすいもの・見えない障壁があること・見通しのいいことのたとえに使われる言葉でしょう。

旭硝子の創業者である岩崎俊哉にとっては、ロンドン留学で見つけ出した日本の近代化には欠かさない新素材だったのでしょうか。

その意思を継ぐAGCの方々にとっては、これは一言では表せないでしょうが、その魅力の1つは「グラスフィーリング」という言葉があらわす独特の質感にあるようです。

ガラスは世界中で共通する工業材料であることに間違いありませんが、広く世界中でその土地々々の歴史や宗教、文化風俗の影響を受けて土着した様々なイメージで人々の生活に溶け込んでいます。

ガラスの製造が始まって5000年が経つと言われています。

鉄も同様で、近代セメントのもとである火山灰セメントもローマ時代まで遡ります。

これだけ古い材料が今も進化を続けていて、自動車やディスプレイといった、ガラスを作ったと言われる古代メソポタミア人にとっては想像もつかない近代発明においても欠かせない材料になっています。

新しい発明やイノベーションの繰り返しが人類の工業史ですが、出来上がりの製品に合わせて、ガラスに代表される材料も進化を続けられます。

これだから材料屋はやめられません。

まず、飛散防止の観点から。

元々、ガラスは割れると飛び散ってしまうので自動車にも携帯電話にも使われてきませんでした。ガラケー時代、ディスプレイカバーはPMMAもしくはポリカーボネートが標準でした。つまりプラスチック。ガラケー各社、ガラスをカバーに使えば高級感が増すのはわかっていたものの、ドコモなどキャリア側は飛散防止フィルムを貼ったりするように通達していたりして、質感向上という意味では厳しい状況が続いていたと聞きます。

これに対して、2008年にiPhoneが発売された際、ディスプレイカバーにはコーニングのゴリラガラス(化学強化ガラス)が採用されました。飛散防止フィルムは貼られていませんでした。結局、その後、スマホではこの質感重視で飛散防止フィルムレスのトレンドが標準化されていきました。(ただ、ドコモなどはまだ国内メーカー向けには飛散防止フィルムを貼るように言っていたりするようですが)

「ガラス(やアルミ)の材料の質感が筐体に高級感を与える」というのはジョブズやアイブの一つのエポックメイクだったように思います。

翻って自動車でもトレンドは同じだったということですね。カーナビの表面はPMMAカバーが主流だったがスマホが急速に普及することでガラスもデザインに加えていきたいという流れになった。例えば、この記事の写真でも額縁部が黒く印刷されていますが、こうしたガラスへの加飾印刷もまた一つの付加価値化につながりますし、ガラスの角を丸みを帯びた形に加工するのにも技術が必要になります。なんでもないようなことですが、一つ一つ差別化のための技術がそこにはあるということですね。

化学強化について。(過去コメントより)

そもそも、圧縮応力に対して引っ張り応力が強すぎることによりガラスは割れますが、ガラスの表面、裏面の圧縮応力を強化し内部に発生する引っ張り応力を相殺してやることによって強化ガラスは生まれます。強化方法にはには物理強化と化学強化がありますが、どちらも化学強化ガラスです。

表面をイオン交換によって表面のナトリウムイオンやリチウムイオンをカリウムイオンに置き換えることで強化しますが、物理強化よりも化学強化の方が強化層を薄く出来ます。

化学強化ガラスは物理強化ガラスに比べ、加工温度が低めなので、薄いガラスでも熱変形を起こさずに強化加工できるメリットがあります。

。

「グラスフィーリング」、分かる!!

多分固さ・たわみ・音(共振周波数)などが主要素だと思うのだが、プラスチックに触れた時と違う感覚がある。

言えない・書けないとは思うのだが、やはり一番気になるのはCorningのGorilla Glassとの闘い。

Dragontrailはスマホ用に開発されたが、スマホの化学強化ガラス(スマホの表面に使われているガラス)はCorningのシェアが圧倒的。

そのなかで、記事に出ている領域は主にガラスへの追加的な加工について。ただそれが要件として重要であればCorningも注力しそうだし…

あと、「ガラスとは何か」?下記Pickなどで、継続的にPicksの素材・製造業系Pickerの間で話題に出ている件で、併せてご参照いただきたい。

https://newspicks.com/news/2591065

https://newspicks.com/news/799021

https://newspicks.com/news/755733

マイニュースに代わり

フォローを今後利用しますか