2024/5/16

「運ぶ」だけじゃない?工場の自動搬送がもたらす意外な価値とは

NewsPicks Brand Design Senior Editor

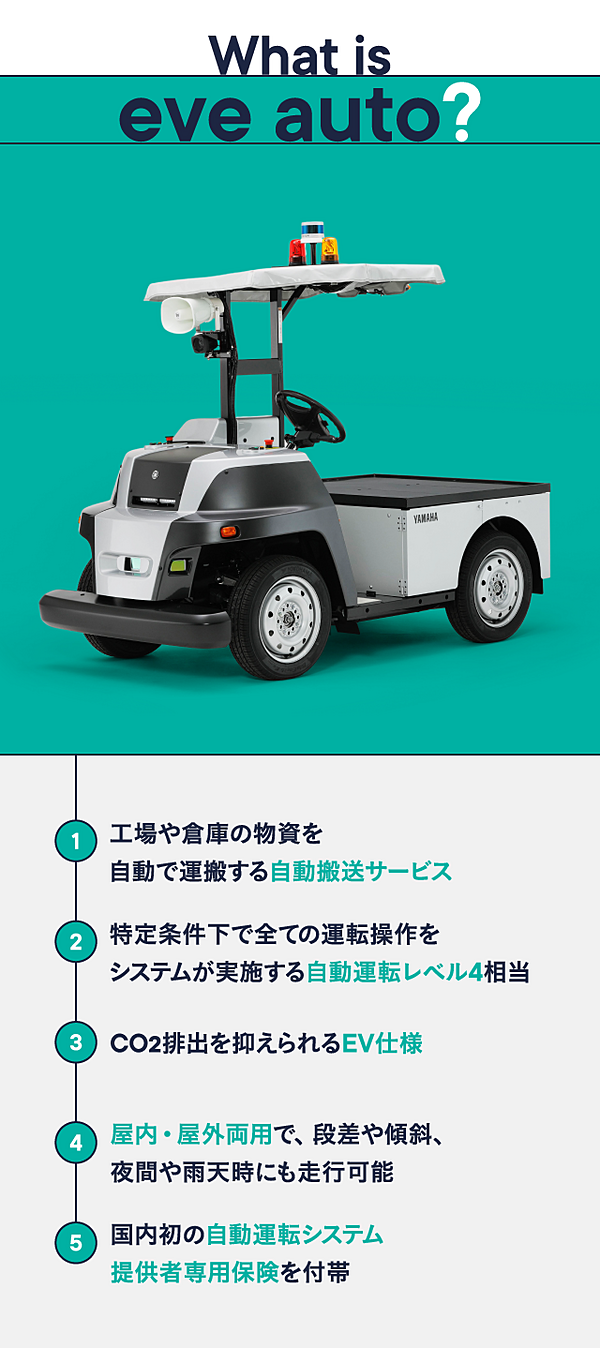

自動運転レベル4を実現し、30以上もの拠点で導入が進む“日本初”の自動搬送サービス「eve auto」。

ヤマハ発動機と、自動運転技術の先駆者であるティアフォーが共同で開発。2022年に提供を開始し、画期的なサービスとして注目を集める(開発の過程は連載

2本目を参照)。

一方で屋外を含めた自動搬送の前例は少なく、導入をためらってしてしまう企業も少なくないだろう。

そんななか、eve auto導入にいち早く乗り出した企業が、三菱ふそうトラック・バスだ。なぜこのタイミングで導入に踏み切ったのか。現場でeve autoは本当に活躍できているのか。

その実態を探るべく同社の中津工場を訪ねると、ただ「モノを搬送する」以上のeve autoの可能性が見えてきた。その様子をレポートする。

現状維持は、リスクだ

自動運転レベル4を実現し、30以上もの拠点で導入が進む無人搬送サービス「eve auto」。

これまでも屋内で自動搬送ができるサービスは存在していたが、屋内・屋外兼用で自動搬送を叶える“日本初”のサービスだ。

そんなeve autoを、昨年試験導入したのが、三菱ふそうトラック・バスの中津工場である。

新技術を活用したサービスは、いくらサービスの質が良くても、市場にとっては目新しく実績が少ないため、導入にはリスクも伴う。それでもこのタイミングで導入に踏み切った背景には、どんな思いがあったのか。

「確かに、コストに見合った価値を得られるのか、当社の工場にフィットして機能するのかなど、事例が少ない分、不安はありました。

ですが製造業の現場において、技術のさらなる発展や人手不足に伴う自動化普及の流れは確実に訪れます。そう考えたときに、将来起きる課題に対策を講じず現状維持を続けるのは、リスクになると考えました」

そう語るのは、三菱ふそうトラック・バスで生産現場のデジタル化推進を担当する山内浩平氏だ。

「早い段階で自動化技術に関する知識やノウハウを得られれば、スムーズに工場の自動化を進めることができます。

未来の競争力をつけるために、いま投資をしている。そんなイメージでしょうか」(山内氏)

三菱ふそうトラック・バスでは、2017年から「Factory of the Future」という取り組みのもと、IoTを活用した情報の一元化や自動化などを積極的に進めてきたという。

そんな三菱ふそうトラック・バスがeve autoを導入した発端は、実は現場からの提案だったという。

「組み立てラインから、『搬送業務を自動化できないか』と提案があったんです。

中津工場では部品をA地点からB地点に運ぶという作業があります。これまでは作業者が搬送車両を運転して運んでいましたが、これが30分に1回という結構な頻度で発生します。

その搬送業務を自動化できれば、生産性が大幅に向上するのではとの声をもとに、最適なサービスを探し、eve autoに辿り着いたのです」(山内氏)

新しい技術で「若返った気分」

これまで当たり前に人がやっていた搬送作業を、eve autoがどのように担っているのだろうか。ここからは、現場でのeve autoの活躍ぶりを実際に見てみよう。

eve autoを導入した中津工場では、トラック・バス用のトランスミッション部品を作っている。機械加工場と呼ばれる建物でギアの研磨や穴を開けるなどの加工を行い、できた部品は、隣接する別の建物に運んで組み立てラインに乗せていく。

その加工場で荷物を乗せた台車をeve autoの車両に連結させ、屋外に出発。工場の敷地内の道路を通り、組み立てラインの作業場まで運ぶ役割を担っている。

その距離、約780m。

その走りは、おそらく多くの人が想像するよりも滑らかだ。まっすぐで障害物のない道であれば、最高時速10kmで走行し、横断歩道前や人が近づいた際はしっかり停止する。

試験導入中のeve autoを見守るのは、搬送担当の長嶋茂明氏。

「これまでも自動運転サービスは見たことがあったのですが、『決められたレールの上を走るもの』という印象を持っていました。ですがeve autoは、レールもなしに単独で走れる。しかも、屋外も含めてです。

今はまだ試験導入の段階なのですが、生産性は明確に高まるでしょうね」(長嶋氏)

eve autoの現場活用を検証する興菱梱包運輸 中津事業所の長嶋茂明氏

また長嶋氏が強調するのは、その操作性だ。eve autoの進行ルートなどの情報は、タブレット端末で設定をするのだが、前任者に数回教えてもらっただけで、問題なく操作できるようになったという。

「タブレットは不慣れでしたが、すぐに使い方を習得できました。新しい技術に触れて、私自身も若返った気分ですよ」と笑顔を見せた。

直感的に操作できるタブレット画面

では、予想外の事柄が多く起きる屋外でもスムーズな自動運転を実現するために、eve autoにはどんな技術が使われているのか。eve autonomyの事業開発部セールスリードの吉本和広氏はこう解説する。

「eve autoの車両は、LiDAR(ライダー)というレーザーセンサーを用いて、対象物までの距離や位置、形状を検知しています。

実際に見えている景色と、事前に記憶した3D地図データとを照らし合わせて自分の位置を特定しながら、システムで設定したルートに沿って走行しているからこそ、地図上にはない『障害物』をしっかりと検知できる。

正直この技術自体が珍しいわけではないのですが、精度高くセンサーを機能させる難易度は高いんです。

そこでヤマハ発動機、ティアフォー、eve autonomyの3社の開発チームが協力して地道な仮説検証を重ねました。

その過程で商用利用に足るレベルまで自動運転の精度を磨いたことで、安定した走行を実現できています」(吉本氏)

ほかにも顧客の利便性を高めるための策として、工場内のゲートと連携し、eve autoの動きに合わせて自動でゲートの開閉ができる等のオプションも導入している。

実際に三菱ふそうトラック・バスでも、eve autoの車両が近づくと加工場のゲートが開く仕様になっている。

一方で、中津工場にとっても初めての試み。導入の過程では予想外のことも起きたという。

「導入を進める中で一度、目の前に障害物があるわけでもないのに停止してしまったことがあったんです。なぜだろうと思ったら、犯人は雑草でした。

搬送ルート沿いの一か所にわずかに雑草が伸びてしまっており、それを障害物と認知していたんです。草一本も見逃さないのか、とセンサーの精度に驚いたものです。

そのため運用にあたっては、『草刈りの頻度を増やす』といった環境のメンテナンスや、『運搬ルート上にモノを置かないようにする』といった、人間側が注意すべきこともあります。

自動搬送車両と共存するための働き方を現場に浸透させることは、eve auto導入によって生まれた新たなテーマ。eve autoの実証試験を通して、自動搬送車の導入に必要となる工場環境について多くの学びを得ることができました。

このように深めた知見は、製造業において自動搬送技術がより普及していくこれからの時代の財産になると確信しています」(山内氏)

「モノを運ぶ」だけじゃない

現場への導入から約9ヶ月。

試験導入期間の位置づけのため、数値的な変化が見えてくるのはこれからだが、山内氏はeve autoの導入を機に新たな可能性を感じ始めているという。

「eve autoがもたらす新しい価値は無人運搬だけではありません。

標準で提供されているAPI機能を用いる(注)ことで車両のGPSなどデータを遠隔、かつリアルタイムで取得することが可能です。

このようなデータを蓄積し、分析することによって、走行中の加速や減速、バッテリーの消費スピード、ルート周回にかかる時間など様々な情報を抽出できるようになります。

言い換えれば、データ活用によって現場の管理者と同じぐらい、日ごろの車両運用状況を知ることができるようになるのです。

離れたところでも現場で起こっていることが分かるデータが提供されている。これは従来の有人運搬車では実現できないことです。

注:API(アプリケーション・プログラミング・インターフェース):ソフトウェアやプログラム同士をつなぐインターフェース。APIを通して、他システムからeve autoに関する各種情報等を取得している

三菱ふそうでサプライチェーンのデジタル化を推進するにあたり、『全ての製造部品の動きをデータで正確に把握すること』を目指しています。

データを活用した検証・分析を行うことで、より客観的で俯瞰的な視点から現場改善を計画することが可能になります。また、物流データと人工知能を併せて活用すれば、作業者が行っている判断を補助したり自動化したりすることも夢ではないでしょう。

eve autoが提供するAPI機能は、このような可能性を実現する強力な一手となります」(山内氏)

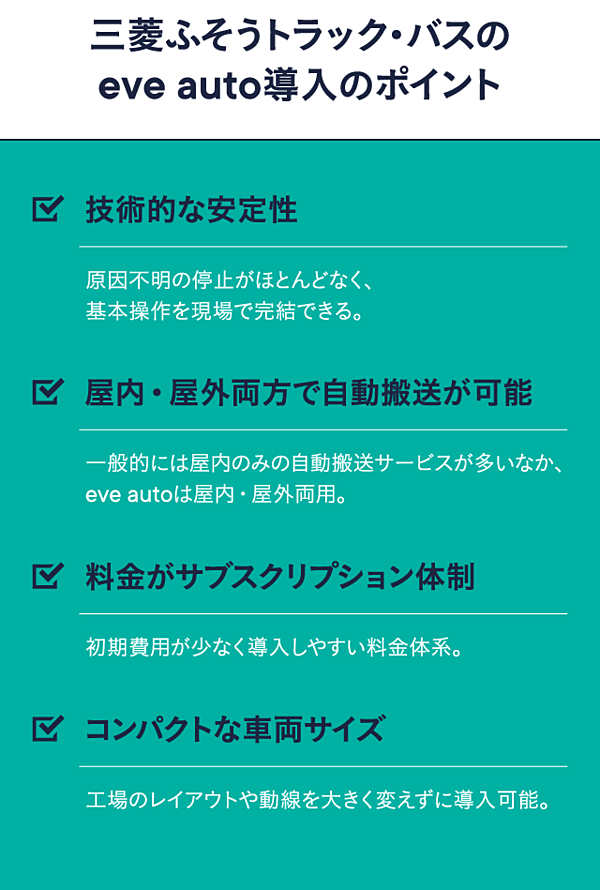

今後、ものづくりの現場において、人間と機械の協働は進んでいくだろう。eve autoの本格導入に向けた論点は、「どれだけ100%に近い稼働を実現できるか」の一点に尽きるという。

「製造現場の大原則は、『組み立てラインは止められない』ということ。万が一、自動搬送車が立ち往生を起こしてしまったら、部品の供給が滞り、組み立てラインを止める事態になりかねません。

生産活動が止まってしまうと多額の損失につながるため、安定稼働はやはり最重要項目です。

そのように安定して運搬業務が自動化されれば、現場の作業者が職場環境や製造工程の改善に時間を割くことができるようになります。

自動搬送サービスが仕事を担ってくれる分、人が創造的な仕事に使う時間が増える未来を目指しています」(山内氏)

将来的に製造現場の人手不足は避けられない一方で、“未来への投資”を決めることは簡単ではない。吉本氏は、「企業文化をいまから作っていくことに意義がある」と話す。

「普通に考えれば、工場などの現場は目の前の納品、目先の経費削減などを重視します。それももちろん、当たり前に重要です。

ですが、自動化への取り組みはどこかのタイミングで着手すべき課題になっていく。必要に迫られて導入をしても、企業文化として馴染んでいくには時間がかかります。

三菱ふそうトラック・バスのように、試験的に導入しながら、現場の課題を一つひとつ改善していく取り組みを、いかに早い段階でできるか。

時間をかけて文化を作っていく、その思いに共感いただける企業を増やしていくことも、私たちの大事なミッションだと思っています」(吉本氏)

eve autoの導入で、将来的に現場の働き方やスキルがアップデートされ、現場のアイデアでeve autoの可能性が広がる。そのように人と機械が互いに協働する工場の未来が、すぐやってくるかもしれない。

執筆:田中瑠子

撮影:大橋友樹

デザイン:小谷玖実

編集:金井明日香