2022/4/6

【最新サプライチェーン】ユニクロのデジタル変革の中枢

ファーストリテイリング | NewsPicks Brand Design

年間約13億点。

これはユニクロやジーユーを擁するファーストリテイリング(以下、FR)が、1年間に世界で売る≒生産・輸送する点数のことだ。

この膨大な商品量を安定的に提供するため、同社は数年前よりサプライチェーン改革を推進している。

成否のカギを握るのがデジタル業務改革サービス部だ。本稿では略して、「IT部門」とするが、単なるIT部門とはひと味もふた味も違う。

IT部門のミッションはIT活用による業務の刷新。高度なITの専門知識をもちながらも、各業務部門や社外の協業各社に入り込んで一体となり、業務構築から効果創出までビジネスをリードする。

FRのビジネスの根幹と言える「サプライチェーン」も、ITとサプライチェーンに精通した変革人材の活躍によって進化を遂げている。

INDEX

- あるべき姿から遠かった従来のサプライチェーン

- 世界各地すべての店舗から欠品をなくせるか

- 企業間で「情報一元化」、柔軟な生産体制を実現へ

- 在庫を半分以下に圧縮。IT部門が生み出した「新システム」

- 始まりから終わりまで業務が連動するために

あるべき姿から遠かった従来のサプライチェーン

日本語では「供給連鎖」と訳される、サプライチェーン。

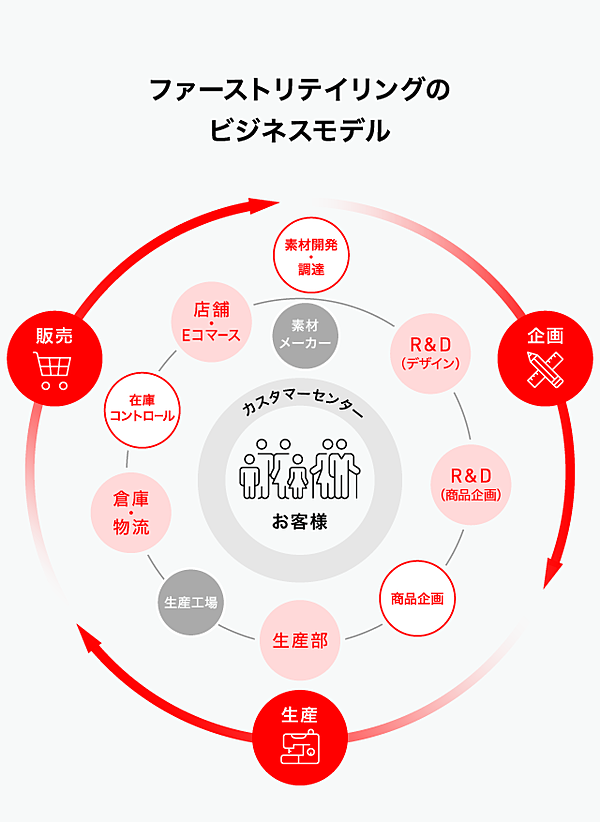

ユニクロの服の場合、以下の図のような流れになる。

1. 素材調達や商品企画に始まり、販売計画に基づき生産数量を決定

2. 工場で生産を開始し、できあがった製品を国内外に輸送

3. 製品は、倉庫や物流センターを経て、店舗やECで販売

これら一連の流れがサプライチェーンと呼ばれる。

FRのサプライチェーン改革の背景にあるのは、「グローバル事業の拡大」だ。

顧客ニーズの多様化に伴い、「必要な商品を、必要なタイミングで、必要な分だけ届ける」という顧客第一主義を貫くハードルが年々高くなっている。

そんな中、新しいサプライチェーンの形を常に模索し続けているのだ。

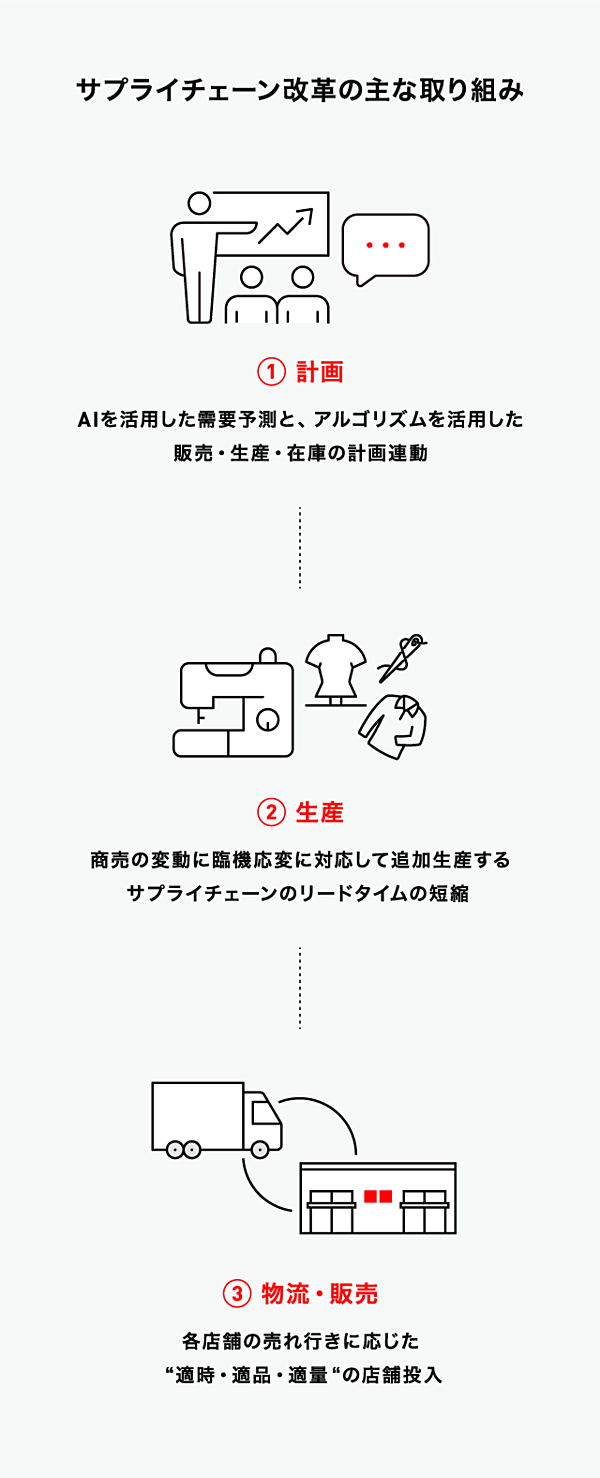

サプライチェーンに関わる重要な情報を可視化。それをもとに「計画」「生産」「物流」「販売」の各領域を連動させ、商品の形、色、サイズまでを把握、コントロールするSKU(最小商品単位)管理の実現を進めている。

全社業務改革を推進するCIOの丹原崇宏氏曰く、ポイントはこうした「連動」を社外にも広げることだという。

「当社は生産や物流をパートナー企業に委託していますが、情報連携を通じて一つの会社のようにつながり、生産・販売・物流が連動していく世界を目指しています」(丹原氏)

サプライチェーンは、常に様々な外的要因で乱れが生じうる。しかし、予定通り商品が作られ運ばれなければ、「お客様に必要なタイミングで届ける」も成り立たない。

そうした問題を防ぐには、協業先との緊密な連携が欠かせない。

FRでは社員が協業先に常駐し、不測の事態に対応するための仕組みを構築している。FRの場合、生産や物流部門の担当者だけでなく、さらにIT部門の社員が一緒に入り込む。

「サプライチェーン上の協業先には、IT部門の社員も入り情報連携をします。業務変革をしようというときに、外から来て生産管理システムを入れましょうと言ってもうまくいきません。IT部門もしっかりと一緒に現場に入り込んで、業務構築を進めています」と丹原氏。

IT部門は単なるシステム構築や個別最適ではなく、サプライチェーン全体を俯瞰し、業務領域を一体化して連動させる仕組みを実装することを目指しているのだ。

その要求をクリアすることは簡単ではない。各領域の担当の声を聞いてみると、泥臭い作業も含めて、たゆまぬ試行錯誤の連続であることが窺える。

世界各地すべての店舗から欠品をなくせるか

「ほしいものが、ほしい分だけいつでも並んでいる」という店舗の“あるべき姿”を実現するには、「需要を正確に予測すること」「需要を生産と輸送に連動させること」「予測通りに行かないときに迅速に計画を組み替えること」の3点がカギとなる。

つまり、店舗にものが届くまでのサプライチェーン全体を始まりから終わりまで“End to End”でつなぎ、データを活用して最適化し続ける必要がある。

カラーバリエーションに富んだ商品が並ぶ、ユニクロ神戸ハーバーランドumie店。同じ型の商品でも、色・柄・サイズなどで細分化され、単品ごとに売れ行きが変わる。欠品を防ぐためには需要予測の精緻化と、お客様のニーズに応じた臨機応変なサプライチェーンの計画更新が不可欠であり、FRでも精度向上に向けてAI・アルゴリズムの研究が進められている(写真提供:ファーストリテイリング)

一般的にデータの豊富さがAIの精度を高めるが、「日本を基準につくったAIのアルゴリズムが、そのまま海外で使えるとは限らない」とIT部門のSCM(サプライチェーンマネジメント)計画担当部長の野村匡史氏は言う。

アウターのピークが11月にくる国もあれば、常夏の国もある。日本と違ってヒートテックがまだ十分に認知されていない国もある。特性も需要も市場ごとに異なるためだ。

そこでIT部門は、AIによる2つのアルゴリズムを開発した。

1つは、「販売計画アルゴリズム」だ。世界各地の現場担当者からフィードバックを受けながら、過去の販売データと、トレンドや天候などのデータから、自動で最適な販売計画を弾き出す。

もう1つは、「生産・輸送計画アルゴリズム」だ。決定された販売計画を基に、規模や設備に応じた工場ごとの最適な生産計画と、地域ごとの売れ行きに応じた各倉庫への輸送計画を導き出す。

AIが導き出した推奨値に対して、顧客満足を最大化するための意思決定を積み重ね、計画を更新し続けるフローが敷かれている。

生産計画の最適化によって、工場側は柔軟な生産体制を確保でき、以前に比べると急な増産などにも対応しやすくなり始めている。FR側からすれば、売れ行きを見ながら商品の増産・減産を選択する余地が増えることで、欠品を抑制しやすくなる。

また、地域ごとの売れ行きや倉庫ごとのキャパシティを加味して輸送計画を精緻化することで、全国どの店舗に対しても商品を安定供給できるようにもなってきている。

「我々の大きな目標の一つが、欠品をなくすこと。お客様がお店に行っても、ほしい色やサイズがない、ということが今でも少なからず起きています。一連の業務改革で欠品率を下げることで、お客様がほしい物に必ず出会えるという状態を『当たり前』にしなければいけません」(野村氏)

企業間で「情報一元化」、柔軟な生産体制を実現へ

サプライチェーンにおいて、計画領域と密接に関わる、次のプロセスが「生産領域」だ。

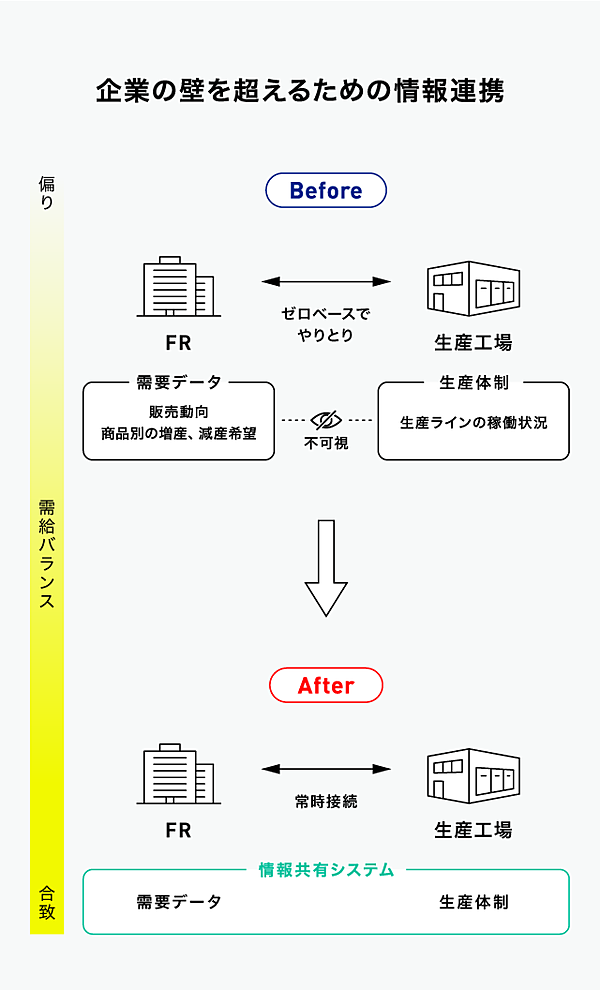

市場はいま何を欲しているのか。工場ではいま何がつくれるのか。この両者を素早くマッチングさせることがお客様がほしい商品を安定して供給することにつながる。

FRでは、日々のビジネスの変動に臨機応変に対応するため、更なる緊密な連携に注力している。

IT部門のSCM生産担当部長である小原典明氏は、生産部門のメンバーと連携してプロジェクトを組成。アジアやヨーロッパなど、世界各地の主要な取引先工場にプロジェクトメンバーを常駐させ、工場とFRのデータの一元化を目指した。

「工場側のデータを開示して頂いたり、意思決定の仕方も変更して頂くプロジェクトになりますので、いかに工場のみなさんの理解を得られるかが成否のカギでした」(小原氏)

当初は、現場で生産に関わる重要なデータを両社で示し合い、同じ情報を見ながら商品ごとに増産・減産の判断を繰り返す作業から始めた。

協業先と「同じ社内」であるかのようにスムーズに連携し、経営者から現場社員まで目線を合わせ、共に成長するための業務改革を進めているのだ。

プロジェクトチームは、互いの情報を一元化することでコミュニケーションコストが減り、工場側のワークロード(仕事量、作業負荷)も減ることを丁寧に伝え、少しずつ一体化を図っていった。

その後、FR側の需要情報、工場側の生産能力、その他生産過程における制約を考慮した上で、生産計画の変更案を導出するシステムを構築している。

「同じシステムを他の工場にも随時導入して頂きたいと思います」と小原氏。すべての取引先工場と密に連携し、商品を安定供給できる体制をつくっていきたいという。

在庫を半分以下に圧縮。IT部門が生み出した「新システム」

生産した商品の輸送や倉庫への入出荷、在庫管理を担うのが「物流領域」だ。

アルゴリズムによって計画精度は高まっているものの、100点満点にはまだ遠い。欠品と在庫過剰の両方を防ぐために、柔軟に輸送手段を組み替えたり、物流インフラを強化して短いリードタイムで発注・補充を行うことが重要だ。

グローバルすべての在庫と輸送状況の膨大なデータから、ビジネスに影響のあるものを可視化し正しく経営判断できる状態にしなければならない。

在庫拠点としては、生産地や販売国内の倉庫、販売チャネルとしての店舗やECなどがある。そのすべての拠点における在庫の量と質、輸送手段の最適化を図るためにも、サプライチェーンにおけるデジタルの役割は大きい。

特に、外的要因の影響を受けやすい「物流・輸送インフラの強化」は急務だ。

「適時・適品・適量の店頭投入」を実現すべく、航空輸送や工場から店舗への直送などの輸送手段の拡充や倉庫自動化に取り組んでいる。物流インフラ構築においても、生産性の最大化や最適な在庫配置の実現にAI/アルゴリズムが欠かせない存在となっている。

2018年に自動化したEC専用の有明倉庫。従来比較で「出庫生産性19倍、保管効率3倍、ピッキング作業者の歩行数0歩、RFID自動検品精度100%を実現」という成果が報告されている(写真提供:ファーストリテイリング)

自動倉庫はICタグやロボットなどを活用し、入庫から検品、仕分けまでを自動化する。有明物流センターでは2018年に導入され、9割の省人化や配送時間の短縮などに成功、各国にも展開を進行中である。

近年、大阪や米国、欧州、オーストラリアにも導入され、今年中には中国・上海近郊でも稼働が控えている。

数々の自動化を主導してきたIT部門のSCM物流担当部長の松成あづさ氏が、ハードルが高かったと話すのが、21年に稼働し始めた米国の自動倉庫だ。

「倉庫の自動化は機能だけを持ってきても、うまくいきません」と松成氏は話す。

物流業界における人手不足は深刻で、少人数で高品質かつ生産性の高い倉庫オペレーションが求められる。

松成氏は数理最適化の技術を用いて、これまで人手で行っていた倉庫の在庫量算出を自動化し、売れ行きに応じて素早く店舗・ECに投入できる仕組みを構築した。

米国の自動倉庫立ち上げでは、現場に入り込み、人員体制を確認し困りごとに耳を傾けて、あるべき業務を一緒に作り上げた。

結果、欠品は改善し在庫量も減った。現地スタッフからも称賛の声が上がったという。

「一連の仕事は、一般的な他社のIT部門の本業ではないかもしれません。ただ、FRではIT部門がそのラインを踏み越えて幅広く業務支援したからこそ、現地スタッフとの信頼関係が芽生え、コロナ下での自動倉庫化というリスキーなチャレンジが成功したのだと思います」(松成氏)

倉庫のスタッフとコミュニケーションを取るITチームのメンバー。サプライチェーンの業務改革はITメンバーが現場に深く入り込み、業務部門や現場のスタッフと一体となって進めていく(写真提供:ファーストリテイリング)

始まりから終わりまで業務が連動するために

このように、FRのIT部門は、業務チームと一体となってビジネスの根幹とも言えるサプライチェーンの全プロセスを多方面からアップデートしてきた。

服のビジネスの最上流から、消費者に購入されるまでの“End to End”のプロセスをデジタルでつなぎ、一元化されたデータを駆使して商売の意思決定を行う。それをAIが支えるというプラットフォームを今まさに構築している。

AIなどに任せられる部分は徹底的に任せ、メンバーは顧客価値を基点に考え抜くといった人間にしかできない仕事に注力することで、さらに重要なビジネスの意思決定に費やす時間を増やす。

もちろん現場から、やり方の変化や新しいシステムに戸惑う声が挙がることはある。しかし、いずれも現場に深く入り込み、現場の納得感を得ながら変革を進めるのがIT部門の仕事だという。

「サプライチェーン変革は、計画・生産・物流・販売と始まりから終わりまで業務とシステムが連動し、統合的な運用ができることを目指しています。ですから、ビジネスサイドと共に変革を進める姿勢は不可欠です。

我々IT部門は、モニタに向かうだけでなく、実践的に業務を学び、より良いやり方を業務部門と共に考案する。そして、新システムを導入した後も、しっかりとシステムを使いこなし、業務定着まで力を尽くします」

そうIT部門のSCM開発担当部長、江明氏は話す。

これを自社のみならず、取引先ともやっているのは、小原氏が手がけた取引先工場とのデータ一元化プロジェクトでも触れた通りだ。

FRは「誰もが場所やタイミングに縛られず、ほしい商品を購入できる」ことを実現しようとしている。

シンプルで上質で細部への工夫に満ちている「LifeWear」。素早く消費者に届けるには、デジタルテクノロジーによる効率化と人間のみが担える創造的な仕事の融合が欠かせない。

それをより高いレベルで実現するために──。IT部門のサプライチェーン改革はこれからも続く。

執筆:松下久美

写真:Kirill Smyslov|iStockphoto

デザイン:小谷玖実

編集:下元陽、中島洋一

写真:Kirill Smyslov|iStockphoto

デザイン:小谷玖実

編集:下元陽、中島洋一

ファーストリテイリング | NewsPicks Brand Design