1972年「サブスク」、1989年「IoT」…なぜミウラは未来を先取りできたのか?

2020/1/16

国内ではNo.1、アジアや北南米でもシェアを拡大するミウラのボイラ。設立から60年にわたって着実に業績を伸ばしてきた三浦工業の強みは、製品の質やユニークネスだけではなく、「メンテナンス力」にあった。

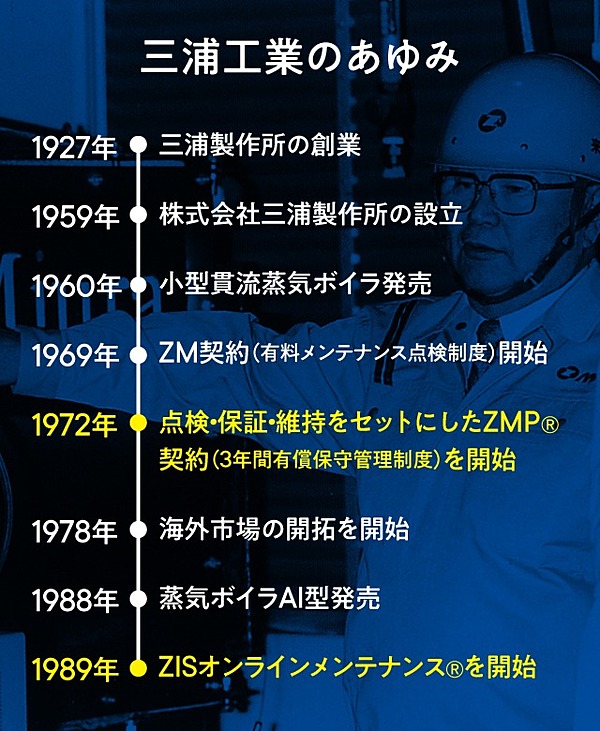

半世紀前に導入された修理・点検の有償化、いわゆる「サブスクリプションモデル」に始まり、インターネット以前から電話回線を使った「IoT」的なシステム開発に取り組むなど、世の流れを先取りしていたかのような発想を、なぜミウラは生み出せたのか。

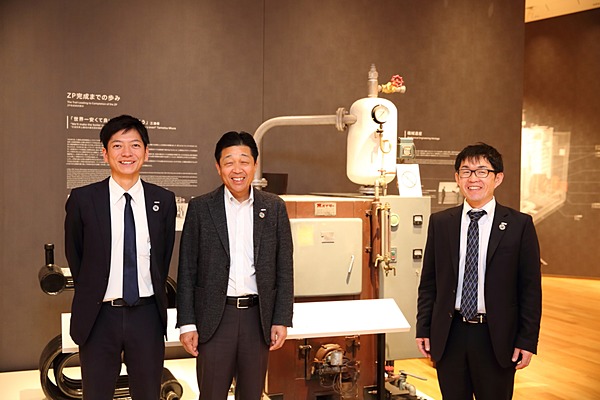

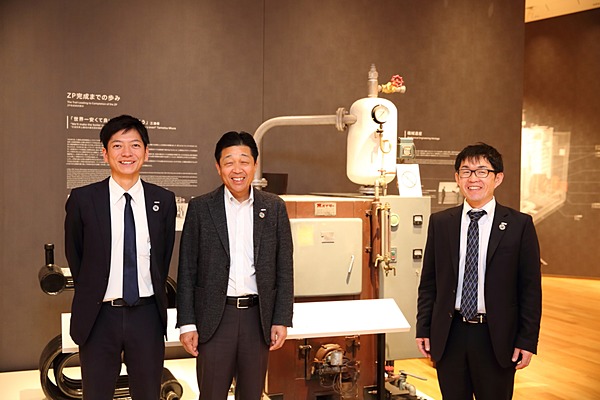

「ビフォアメンテナンス」の観点から、現場を支えてきた3人に取材した。

元祖・サブスクが生まれた理由

── 音楽や動画のストリーミングからクラウドサーバなどのBtoBまで、いまデジタルの世界ではお金を支払った期間中だけ使い放題となるサブスクリプションモデルが隆盛です。ミウラでは、これに似たビジネスモデルを半世紀も前から導入してきたとか。

平間勝洋 いま振り返ると「サブスクリプションモデルの先駆けだったね」という話なんですけど、当時は無償が当たり前だった機械の修理・点検を有償化し、1972年に業界で初めてボイラ本体に3年間のメンテナンス契約をセットで販売したんです。

1980年入社。長年にわたるメンテナンスの経験あり。現場主義で人望厚く、全国のメンテナンス職から絶大な信頼を寄せられている。

ボイラってご存じですか? 家庭の台所でお湯を出したり、お風呂を沸かしたりするのが家庭用ボイラですね。弊社で取り扱っているのは、その産業用。お湯ではなくて蒸気が出るものがメインです。

ボイラは食品加工や飲料をはじめ、自動車、家電などの製造業や、オフィスビルの空調に至るまであらゆる産業で導入される設備です。弊社で作っている主力モデルは資格なしで扱える貫流式蒸気ボイラで、国内でのシェアは1位です。

── ボイラ本体の売り切りではなく、なぜメンテナンス契約が必要になったのでしょうか?

平間 ボイラって意外とデリケートで、使い方やメンテナンス次第では故障を招くこともあるんですよ。壊れると、工場がストップしてしまうので、現場の従業員は仕事が進まない。生産がストップすると大きな損害を被る可能性だってある……。

当初、我々はメーカーとしては珍しく直接お客様の工場に行ってメンテナンスすることをセールスポイントにしていたんですが、ボイラが壊れると深夜・早朝に関係なく「1分でも早く来い!」と呼び出されていたわけですよ。

肉体的にも精神的にもキツいので、辞めていく社員も少なくありませんでした。

ミウラが開発した小型貫流ボイラZP型。2015年、日本機械学会の「機械遺産」に認定された。

「これじゃいかんだろう」と創業者の三浦保が考えたのが、「ビフォアメンテナンス」へのシフトです。定期的に点検し、事前に部品交換をしておけば壊れないで済む。

ZMP契約(3年間の有償保守管理契約)の中には部品保証や性能保証も含まれるので、最初に支払ったコスト以上のメンテナンス費用や燃費悪化によるコスト高が発生しない。結果、お客さんにとっても設備にかかる費用を計算しやすいんですよね。

うちとしても突発的で緊急を要する修理が減るので、人員の行動計画が立てやすくなるし、人件費・交換部品のコストも下がります。まさにWIN-WIN。保守契約がないならボイラは売らない、という勢いで臨みました。

── 当時、市場の反応はいかがでしたか?

平間 1970〜80年代というのは、壊れてもいないものにお金を払うという意識がない時代ですから、当初はまったく売れませんでした(笑)。

でも、営業や展示会、セミナーなど、地道な活動を続けることによってだんだんご理解いただけるようになったんです。

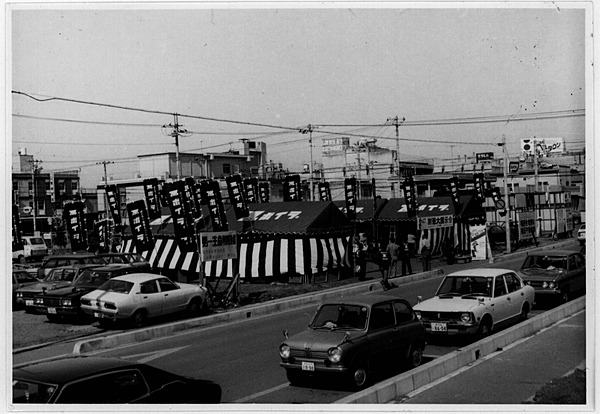

1980年当時より、日本全国各地で展示会活動を行ってきた。

結局のところ、ボイラが壊れない、つまり工場が止まらないことがお客様にとっても一番喜ばしいことですから。サブスクリプションモデルといっても、IT系のそれとは少し違うんですよね。

1980年代のコネクテッド・ファクトリー

── そのサブスクリプションの保守契約では、どういった作業を行っているんでしょうか?

平間 基本的には、「保守・点検」です。プロの目で燃焼効率や故障の予兆を検知して、壊れる前に整備する。

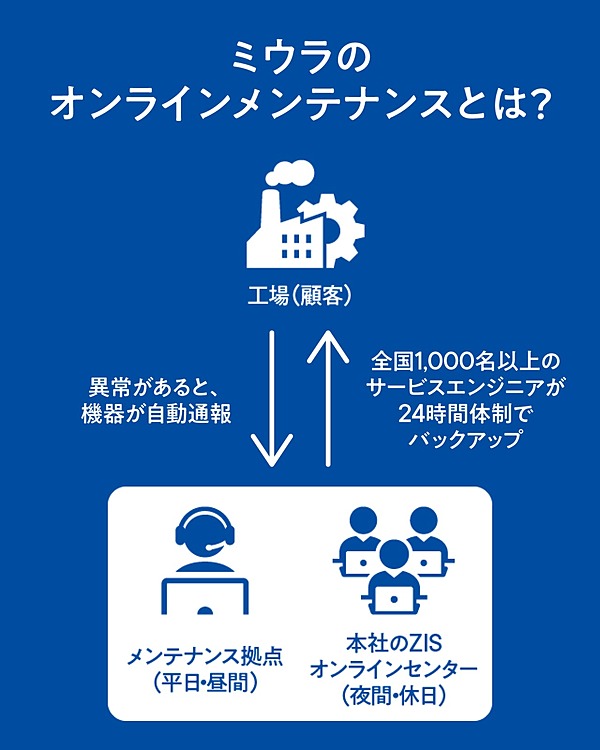

1989年からは電話回線でボイラ機器を本社にあるZISオンラインセンターにつなぎ、遠隔での異常検知に加えて個々の機械のデータを分析する取り組みをはじめました。

燃焼までの時間が長すぎる、停止回数が多すぎるといった異常をいち早く見つけることで、さらに故障を減らせるようになったんです。

── 30年も前からいわば「IoT」(モノのインターネット)の仕組みを作り上げていたんですね。壊れる予兆がわかれば、事前に対処できる。工場を止める時間も減りそうです。

山上伸隆 昔は4ヶ月に1回、工場にお邪魔して点検を行っていました。だいたいお昼休みや終業後に1時間から2時間くらいボイラを止めて。

でも、今はボイラを止めてまで点検するのは年に1回程度ですね。工場側も複数台のボイラを設置しているところが多いですし、オンラインでデータが取れるので操業を止めなくても点検できるようになっています。

2005年入社。メンテナンス一筋で16名のチームを率いる若手リーダー。

── 昔に比べてボイラ本体が壊れにくくなった分、買い替えは減るわけですよね。本体の売り上げは落ちていると思うのですが。

平間 実際、昔は10年もたなかったものが、今では15年、20年と使われます。寿命が延びた理由は技術的なこともありますが、メンテナンス担当者が工場全体を見ながらアドバイスさせていただくことで、お客様の運用や管理がよくなったからです。

そうして弊社は、本体を売って終わりではなく、お客様の本当の課題に向き合えるビジネスモデルにシフトしたんです。次の提案ができるという、いわば「攻め」のビジネスにより、メンテナンスがしっかりと利益を上げています。

── 営業の現場ではどんなセールスポイントが響くんでしょうか?

山上 昨今はCO2削減などの環境ニーズも増えています。

工場や産業施設で熱を使うところはたくさんあるので、「ここで熱を捨てるのではなく、回収して再利用しましょう」と、ボイラ以外から出た熱も有効利用できるような提案をし、新しい産業機械を導入していただく。

特に弊社は分析に力を入れていますので、お客様の設備が工場に適しているかをさまざまな角度から検証します。その結果から課題を発見し、改善策を提案する。そういったことが今や業務のメインだったりします。

── ボイラに限らず、工場全体の熱のフローをコンサルティングするんですね。

山上 そうですね。熱以外にも、水、電気、空気、水素……すべて手がけるので、工場の省資源・省エネルギーコンサルタントと言えるかもしれません。

メンテナンスの担当者はお客様の工場を定期的に訪れているので、工場の事情を一番よくわかっている。お客様からも、「今、こんな課題を抱えている」「新しいラインを導入したい」と相談を受けるので、相談役であり、企画営業でもあるんです。

平間 今は「ミウラのボイラ」のイメージが強いけれど、水処理機器をはじめとした周辺機器も作っていますし、医療用機器や食品機器、最近だと大型船舶に搭載するバラスト水処理装置など多岐にわたる分野の製品を製造しています。

蓄積されたノウハウを持つ弊社のメンテナンス職は、将来的に他社製品を扱ってもいいんじゃないかと思っているんですよ。

メンテナンスの契約があることで顧客と途切れることなくコミュニケーションが取れ、そこに新たなビジネスが生まれる。私はずっとメンテナンス領域をやってきましたが、ミウラの花形はメンテナンス職だと思っています。

もっとも、一般的な「メンテナンス」の枠を超えた業務なので、弊社では「フィールドエンジニア」と呼ぶことにしているんですよ。

泥臭さの中にもグローバル志向がある

── ミウラの根幹である製品の点検・維持と未来の種まきを同時にこなすフィールドエンジニア。對馬さんは営業から移籍されたそうですが、なぜでしょうか?

對馬俊明 私はインドへの留学経験があって、将来的に海外で働きたいと考えていたので、役員に直談判してメンテナンス課に移籍しました。

弊社は北南米やアジア各国にも現地法人があり、機器の販売やメンテナンス事業を展開しています。メンテナンス職には一見泥臭いところがありますが、そのノウハウこそ、海外に伝えるべきもの。

実際、現地採用の社員を指導するために、海外に駐在する人も多いんですよ。私もその一員になりたいと思いました。

2014年入社。営業として東京に配属されたが、海外駐在の夢をかなえるため4年前にメンテナンス課に移籍。

── 実際の業務を経験されていかがでしたか?

對馬 まだまだ覚えることだらけです(笑)。基本的には保守契約を結んでいる工場での定期点検がメイン。時々、突発的な不具合の修理が入ってきます。

午前中は点検、午後は修理といった動き方が多いですが、「トリプル」と呼ぶ3人のチーム(主任を含めると4人)になって、一人に業務が集中しすぎないよう分担しています。

── 定期点検の現場では、どれくらいのチェック項目があるんでしょうか?

對馬 細かいチェックを含めると、100以上はありますね。例えばバーナの状態や、点火した時の温度、水管などの劣化、運転時の異音などです。また、製品に異常があった場合のセーフティ機能のテストなども行います。

計測器だけで、最低10個以上持ち歩いている。

── それをこなしながら、工場全体を見て、相談にも乗るわけですね。大変だったことはありますか?

山上 経験不足の頃はよく徹夜しましたよ(笑)。

ある工場で点火がうまくいかなかったんですが、原因を特定できず、部品を丸ごと入れ替えることもできなくて。工場のラインを止めないために、その日は一晩中手動で点火を行う「人間スイッチ」をしたり(笑)。

對馬 今のエピソードを超えられそうにないんですけど、元旦の午前2時に呼び出され、突発修理に出かけました。本社のオンラインセンターと電話したのが初笑い。お互いに「あけましておめでとうございます」と苦笑いでした(笑)。

平間 休日や深夜の出向にも対応できるよう待機当番を回すんですが、突発修理に当たりやすい人っているんですよね。担当する1週間の間に1回も当たらない人もいれば、何度も当たる人もいる。

さっきみたいなエピソードを聞いてしまうと、メンテナンスの仕事が相当大変そうなイメージになってしまいますが、実は突発修理って、お客様と信頼関係を築けるチャンスだったりもするんですよ。

徹夜でスイッチを押し続けてくれたフィールドエンジニアのことはずっと覚えていてくださるでしょうし。

── ミウラのフィールドエンジニアとして「一人前」の条件はなんでしょうか?

對馬 まずはしっかりと製品が直せること。そしてしっかりお客様の話に耳を傾ける。コミュニケーションを取り、工場の課題を見つけて、一緒に省エネや環境問題を改善する工場づくりを考える。今はそこを目指して日々進んでいます。

山上 決められたことをマニュアルどおりにやろうと思えばこなせるかもしれない。でも、それではミウラが求めるフィールドエンジニア像とは違う。

お客様に向き合う時には、いかに自分で物事を考えて動けるか。そこまでできてからが、一人前ですかね。

自分で考えて行動できてこそやりがいも生まれます。マネジメントを担う立場としては、そういう人間をいかに育てるかを大切にしています。

平間 ミウラのフィールドエンジニアはビジネスで必要なことをたくさん学ぶことができる素晴らしい仕事だと思っています。

山上が言ったように、自分で物事を考えて行動すると、そこにはやりがいや面白さが生まれる。お客様の一番近くで声を聞き、なにができるかを考えて、一緒になって問題をひとつひとつ解決すると、お客様に喜んでいただける。

それが、自分たちの喜びであり達成感にもなるんです。一人前になるということは、自己実現ができるということにもなるんじゃないかな。

── 聞けば聞くほど、「メンテナンス」のイメージが変わってきました。皆さんから見て、これからミウラには、どんな展望がありますか。

對馬 国や地域によって、ビジネスの慣習や市場は全然違います。それでも、ミウラが世界に展開できたのは、日本から海外に広められる技術や品質があるから。

「壊れたら修理する」ではない一歩進んだビジネススタイルをグローバルに展開していくのがこれからの使命だと思っています。

山上 多岐にわたって増加していくお客様のご要望にお応えするために、サポート技術の革新も進んでいます。

タブレット端末がすべてのフィールドエンジニアに導入され、技術資料やお客様情報を共有できるようになりました。また、動画による作業マニュアルやテレビ電話など、映像による現場支援が実現したことで、メンテナンスサービスはより的確でスピーディになっています。

さらに、HoloLens(Microsoft社のメガネ型ウェアラブルデバイス)を使ったMR(複合現実)技術の活用も検討を進めています。これが実現すれば、現場から拠点や本社に機器のより詳細な情報をリアルタイムで送ることができる。

つまり、経験の浅い若手のエンジニアでも、ベテランの指示に従って的確にトラブルを解決できるようになるんです。こうしたイノベーションによって、やがて「人間スイッチ」のような苦労話が昔話になるんだろうなって思います(笑)。

對馬 世界に目を向けると、地理的条件がよくない地域、治安的にリスクが高い地域など、日本人技術者がメンテナンスに行けないところもあります。MR技術を使えば、そういった土地でも現地作業員を遠隔支援することができますね。

山上 そう。どこの現場でも均質化された高いレベルのメンテナンスを提供することが可能になります。

ほかにも、レポートの電子化や見積書作成の自動化なども近々実現しますので、私たちは今以上にお客様を訪問し、さらに信頼を得るための時間を捻出できるようになります。

ミウラのメンテナンスサービスの基本は、なんといっても「人」ですから。

平間 ミウラは、燃料電池の開発や水素燃料の貫流蒸気ボイラを出荷するなど、低炭素社会の実現に向けても動き始めています。

また「環境に優しい社会、きれいで快適な生活の創造に貢献する」を企業理念とし、ボイラで培った技術と知識をベースに、工場全体の省エネや環境保全に役立つトータルソリューション提案も実施しています。

弊社のフィールドエンジニアは、環境を守る最前線部隊だと自負しています。これって、世の中が大きく変化していく中でも、不変的に求められるものではないですか?

── ミウラの売り上げが伸び続けているのは、そうしたボイラ以外の提案があるからなんですね。

平間 そうです。メーカーでありながら、1,000人以上のフィールドエンジニア部隊を持っていて、国内にはおよそ100ヶ所の拠点を展開しています。全国どこでも駆けつけられる。この安心感もミウラの強み。

今やこのビジネスモデルは、24の国と地域にも広がっています。世の中がどう変わったとしても、この役割は新しいテクノロジーを取り入れながら、残っていくでしょう。

ミウラは、100年後も世の中に必要とされる会社であり続けると、私は確信しています。

(編集:宇野浩志 執筆:熊山准 撮影:後藤渉 デザイン:堤香菜)