2024/3/13

過酷な重労働だった養蚕が、DXで自動化される日

日本の養蚕農家の多くは、専業ではやっていけない──。

ユナイテッドシルクの地元・愛媛県は、伝統ある伊予生糸(いよいと)の産地でもあります。

伊勢神宮や皇室の御料糸(ごりょうし)として採用される最高級のシルクを生産しているにもかかわらず、多くの農家は専業ではなく、みかん栽培を兼業して経営をしのいでいるといいます。

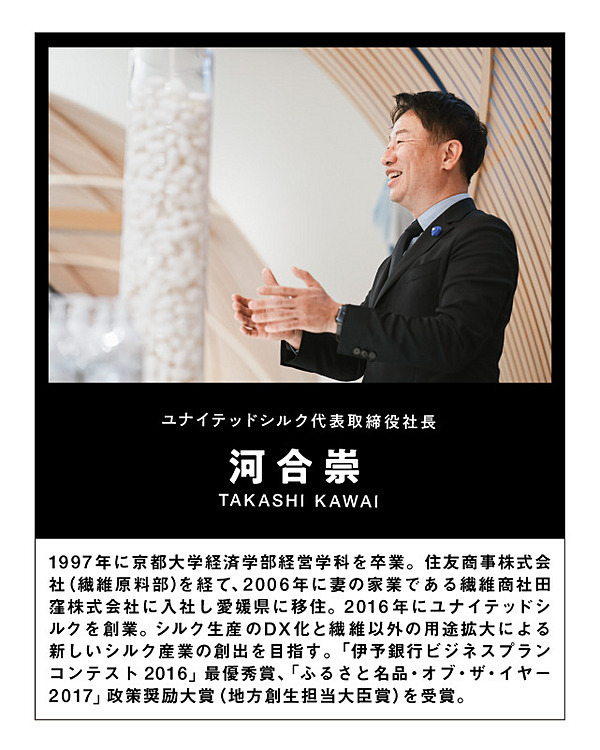

養蚕業の採算を改善し、高付加価値のシルクを生産していくためにユナイテッドシルク(愛媛県松山市)の河合崇社長が打った手のひとつが、シルク生産のDX化でした。(第2回/全3回)

ユナイテッドシルクの地元・愛媛県は、伝統ある伊予生糸(いよいと)の産地でもあります。

伊勢神宮や皇室の御料糸(ごりょうし)として採用される最高級のシルクを生産しているにもかかわらず、多くの農家は専業ではなく、みかん栽培を兼業して経営をしのいでいるといいます。

養蚕業の採算を改善し、高付加価値のシルクを生産していくためにユナイテッドシルク(愛媛県松山市)の河合崇社長が打った手のひとつが、シルク生産のDX化でした。(第2回/全3回)

INDEX

- 地元の特産品を活用した低コストの飼料づくり

- 衛生的な環境と自動化で、蚕の死亡率を大幅削減

- 2026年に向け、「松山シルクパーク」を計画

- 養蚕農家と繭生産を分担し、効率化を図る

- 国内の産地とは協力しても、海外への技術移転はしない

地元の特産品を活用した低コストの飼料づくり

河合さんが養蚕業の採算を改善するために活用したのが、地元松山の特産品でした。

河合「地元の農家が養蚕を専業にできない理由のひとつに、蚕のエサとなる桑の葉が夏場にしか収穫できず、5月から10月までしか蚕を生産できないという問題がありました。

養蚕農家は桑畑で桑を育てて収穫しますが、桑は日持ちが悪く収穫後2~3日でダメになってしまうので、まとめて収穫できないことも農家の大きな負担になっています」

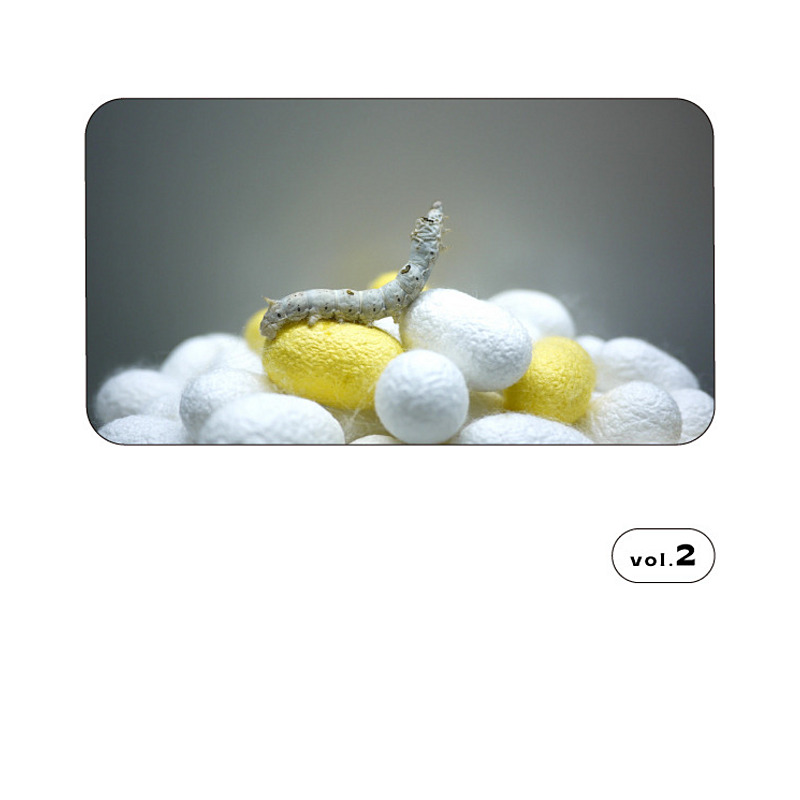

蚕には、1日3回エサをやる必要があります。養蚕農家が自ら桑畑で桑を育てて収穫し、常に新鮮な葉を与えながら24時間の管理が求められる養蚕業は、過酷な重労働です。

SubstanceP / Getty Images

通年使える人工飼料もありますが、とても高価です。こうした飼料を使えば作業は楽になるものの、ただでさえ良くない養蚕業の採算が大幅に悪化してしまうのです。

そこで河合さんが思いついたのが、地元松山の特産品である油揚げ「松山あげ」を製造する際に副産物で出る「おから」です。松山あげを製造販売する企業は処分料を支払って廃棄していましたが、大豆の搾りかすであるおからは栄養豊富な素材です。

このおからを使って低コストの飼料をつくることができれば、問題は解決できると考えました。

河合さんは地元の愛媛大学の協力を得て、おからを利用した養蚕飼料の開発に乗り出しました。おからに桑の葉を粉末にしたものを加え、蚕がたくさん食べてくれる配合や形状の研究に取り組みます。

そして、従来の飼料に比べてコストを5分1に抑えた新しい飼料の開発に成功したのです。

衛生的な環境と自動化で、蚕の死亡率を大幅削減

蚕は感染症に弱く、繭になる前に3割程度が感染症で死んでしまうといいます。途中で死ぬ蚕を減らし、生産効率を上げていくことも課題のひとつでした。

河合「飼育トレイはフンなどで汚れやすいのでこまめに掃除をし、死んだ蚕はなるべく早く取り除いて清潔を保つ必要がありますが、人がかかわるほど雑菌が侵入しやすいというジレンマもありました。

そこで、人の作業をロボット化することで、人が雑菌を持ち込む機会を減らし、重労働から解放したいと考えたんです」

河合さんは地元養蚕農家や空調機器メーカーに協力を求め、清掃や給餌といった農家の作業一つひとつをロボットで再現する取り組みを始めました。

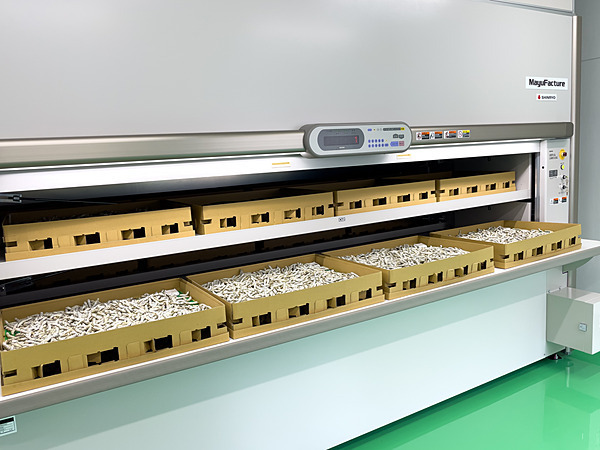

たくさんの試行錯誤を経て誕生したのが、自動で餌を与えることも近々に実現させ、清潔な環境を保ちながら幼虫を成長させることができる飼育装置「MayuFacture®」です。

MayuFacture®は、飼育用の棚を重ねて回せる設計にすることで、作業員が確認する際の負荷を減らし、大幅な省スペース化を実現しました。

さらに、その前段階で温度と湿度を最適な状態にコントロールし、卵のふ化を促す「恒温恒湿装置」の開発にも成功。これらの装置を設置する養蚕工場はクリーンルーム化し、衛生的な状態を保っています。

新菱冷熱工業株式会社によって開発された飼育装置「MayuFacture®」(写真提供:ユナイテッドシルク)

伝統的な養蚕では5〜10月に限られていた蚕の飼育を、通年で継続することにも成功しました。必要なスペースも劇的に減らすことができ、従来型養蚕と比較して、同じ面積で約12倍の蚕を飼育できるようになっています。

卵のふ化から幼虫飼育、そして繭処理まで、地元の養蚕農家が長年の経験で培った飼育管理技術やノウハウを再現し自動化したことで、蚕の生存率は98%にまで高まり、大量生産が可能になったのです。

飼育装置「MayuFacture®」と「シルク原料加工設備」を備えた工場「せとうちシルクファクトリー」(写真提供:ユナイテッドシルク)

2026年に向け、「松山シルクパーク」を計画

これらの装置を活用したデータドリブンの高効率生産方式を、河合さんは「スマートシルク」と名付けています。現在は、AIを活用して死んだ蚕を自動で識別し、そのままでつまみ出すことができる装置の開発中で、まもなく稼働できるといいます。

2022年に完成し、稼働を開始した松山市の自社養蚕工場では、年間1トンの繭が生産できます。現在は要所で作業員の手が入っていますが、最終的にはふ化から繭ができるまでのすべてのプロセスを自動化することを目標にしています。

河合「スマートシルクには大きな投資をしており、人工飼料のコスト低減も進行中なので、まだ従来型養蚕のコストを下回ることができていません。

それでも、2025年度には同程度に下げられるめどが立ちました。その時にはコストの半分が減価償却になっているので、キャッシュアウトとしては従来養蚕の半分のコストで生産できる見込みです」

ユナイテッドシルクでは、2026年の完成を目標に、様々な機能を持った6棟の工場と桑畑を備えた「松山シルクパーク」の計画を進めています。工場を増設して繭の生産能力を拡大するほか、物販や飲食、シルクに関する学びの場も備える計画です。

設計・デザインには河合さんの取り組みに共感した建築家の隈研吾氏を迎え、関係者だけでなく一般の人や観光客も繭の魅力に触れ、楽しむシルク生産と交流の拠点となる施設を目指し、準備を進められています。

養蚕農家と繭生産を分担し、効率化を図る

また、養蚕農家の効率化や負担軽減を目指して、ユナイテッドシルクが自社工場で養蚕プロセスの一部を担う取り組みもスタートしました。

卵がふ化してから繭になるまでには、1齢から5齢までのプロセスがあります。このプロセスをユナイテッドシルクのスマート養蚕工場と全国の産地で分担するのです。

1齢から3齢までを衛生管理を徹底したユナイテッドシルクの養蚕工場で育て、それを各地の養蚕農家に送り、その後の4齢から5齢までを農家で育てて出荷する方法です。

河合「当社の工場で育った蚕を養蚕農家の自然に近い環境に持っていくと、農家さんが与えてくれる新鮮な桑の葉をパクパク食べて、それはもう元気なお蚕さんが育つんです。

当社が担う前半のプロセスは20日程かかりますが、後半プロセスであれば10日程度で済むので農家の負担を大幅に軽減できます」

ただ、この仕組みの確立にいたるまでには多くの失敗も経験したといいます。

河合「このプロセスを逆にして、前半を農家さんに担ってもらい、後半の工程を当社でやればそのまま繭の加工までできると考えてトライしましたが、失敗しました。

農家さんで3齢まで育てた蚕を当社の工場に持ってくると、死んでしまう蚕が続出して5齢まで育つ割合が大きく減ってしまうんです。

自然に近い環境で生の桑を食べて育った蚕が、途中から工場に移されて人工飼料を与えられるのはストレスが大きいのかもしれません」

国内の産地とは協力しても、海外への技術移転はしない

これまでのシルクの概念を大きく変えるチャレンジを続ける河合さんですが、絶対に変えてはいけない、守るべきものも強く意識しています。それは国内に点在する産地と、メイドインジャパンの価値です。

河合「シルクは日本で大量生産の余地がある唯一の天然繊維です。国内の産地とは手を組んで切磋琢磨しても、海外への技術移転には慎重になるべきだと思っています。

近年は繊維でもトレーサビリティを求める声が大きくなっているので、衛生的かつ安全、持続可能な環境で生産される日本産のシルクは大きな付加価値を持つはずです」

ユナイテッドシルクでは、すでに大手システム開発企業と協力し、シルクのトレーサビリティのしくみの開発に着手しています。

河合さんがメイドインジャパンにこだわるのは、安心とブランド価値を求められる食の領域でシルク活用を進めていることも背景にあります。

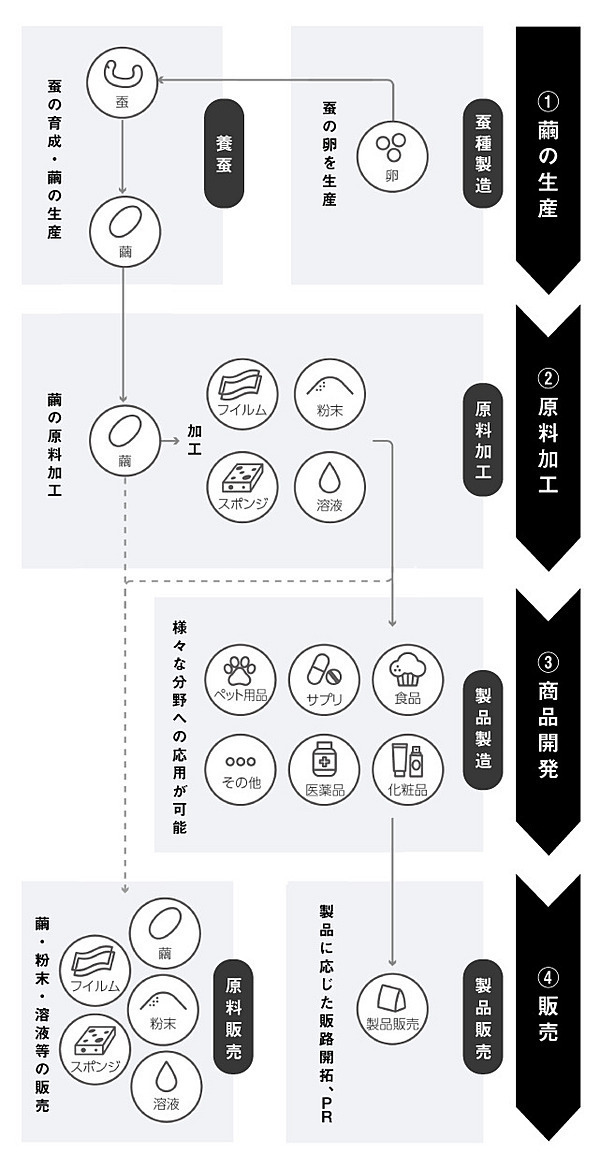

通常、繭は出荷されると製糸を経て生糸となり、絹織物などに加工されますが、シルクはそれ以外にも多彩な用途で活用できる可能性を秘めています。

ユナイテッドシルクがすでに商品化しているのは、主に化粧品と食品で、シルクにはスキンケアやヘアケアの効果をアップさせたり、食品をおいしくしたりする驚くべき効果が認められているのです。

安心して身に着け、口にしてもらえる国産のシルクなら、繊維以外の活用範囲は拡大すると河合さんは言います。次に目指すのは新市場の創出と、高付加価値化──。

Vol.3に続きます。

執筆:森田悦子

撮影:善家宏明

デザイン:山口言悟(Gengo Design Studio)

編集:奈良岡崇子

撮影:善家宏明

デザイン:山口言悟(Gengo Design Studio)

編集:奈良岡崇子