2024/1/31

生まれ変わる製造業。DX成功に不可欠なピースとは

三菱電機 | NewsPicks Brand Design

近年、製造業各社は人手不足や資源高騰などさまざまな課題と向き合いながら、多様な市場のニーズへの迅速な対応を迫られている。

その実現の鍵を握るのが「デジタルマニュファクチャリング」。生産現場にデジタル・テクノロジーを組み込み、生産工程の効率化や最適化を図ることを指す言葉だ。

総合電機メーカーの三菱電機は、リアルとデジタルを密接に連携させることによる柔軟なものづくりを追求し、製造業向けソリューションもラインアップを拡充している。

同社はものづくりの未来をどう描いているのか。三菱電機FAデジタルエンジニアリング推進部部長・水嶋一哉(みずしまかずや)氏の話から製造業DXの核心を探る。

1995年に三菱電機株式会社に入社。機器事業部や名古屋製作所において、PLCのマーケティング、e-F@ctory立ち上げ・推進に従事。2015年から三菱電機自動化(中国)有限公司でe-F@ctoryソリューション事業立ち上げ、拡大を担当。2020年からビジネスイノベーション本部にて新規事業創出、事業推進基盤構築に従事。2023年よりFAシステム事業本部に新設されたFAデジタルエンジニアリング推進部を牽引。

必要性が高まる「企業変革力」

近年、製造業を取り巻く事業環境は大きく変化している。

地政学的なリスクによる部品調達難、資源価格の高騰やカーボンニュートラル達成へのプレッシャー、グローバル競争の激化や労働力の減少、多品種少量生産へのシフト──。

製造業各社は気候変動を含めた“VUCA”時代(※)を生き抜かなければならない状況にある。

※物事の不確実性が高く、将来が予測困難な状況にあることを意味する言葉。Volatility(変動性)、Uncertainty(不確実性)、Complexity(複雑性)、Ambiguity(曖昧性)の頭文字をとっている。

「これらの課題に対応するためにはダイナミック・ケイパビリティ(企業変革力)の強化が不可欠です」と水嶋氏は指摘する。

ダイナミック・ケイパビリティとは、デビッド・J・ティース・UCバークレー校ビジネススクール教授により提唱された、戦略経営論における学術用語。

企業が経営環境の変化に適応し、自社の事業や組織を変革する能力のことを指す。

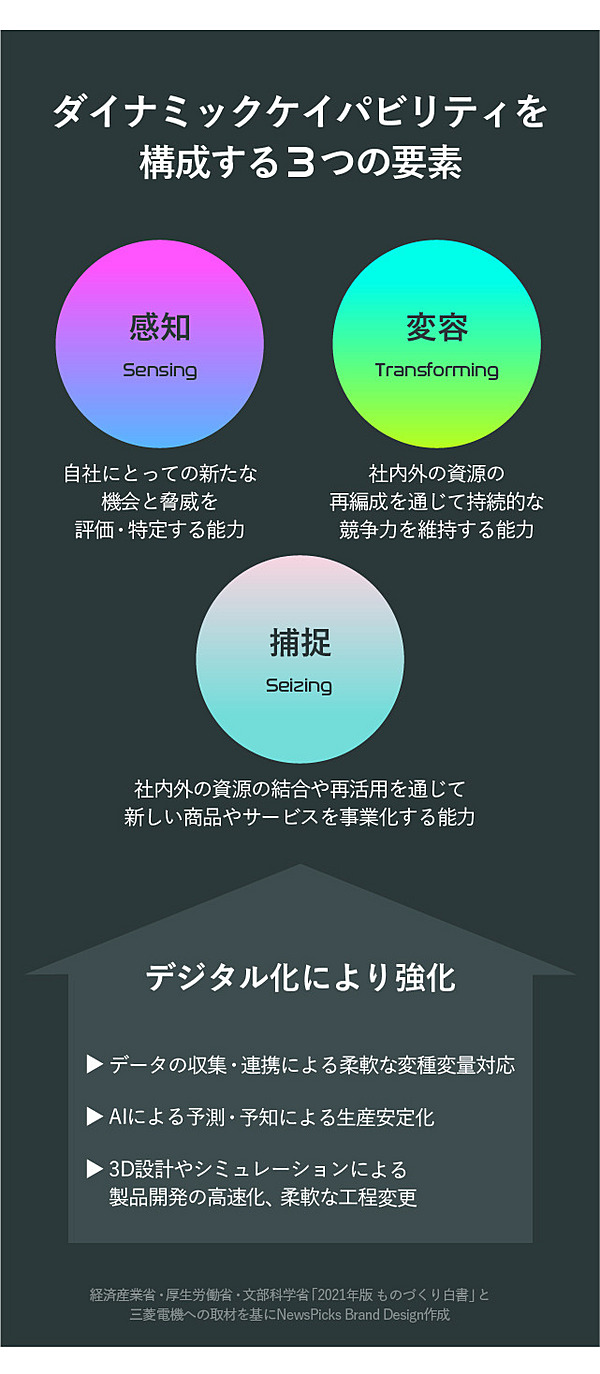

政府による「2020年度版ものづくり白書」は、ダイナミック・ケイパビリティの能力を三つに整理し、それぞれの強化にデジタル化が有効と説明する。

「シミュレーション技術を活用して、生産ラインを最適化し工期短縮につなげる。さらには、製造現場をはじめ組織内に点在するさまざまなデータを連携し、AIを活用したデータ分析を実現する。このようなデジタル化によってダイナミック・ケイパビリティを強化し、市場環境の変化に対応していくことが、ものづくり企業が目指す大きなトレンドです」(水嶋氏、以下同)

不確実性の高い時代に対応すべく、ものづくりの世界ではダイナミック・ケイパビリティを強化する取り組みとして「デジタルマニュファクチャリング」の追求が進んでいる。

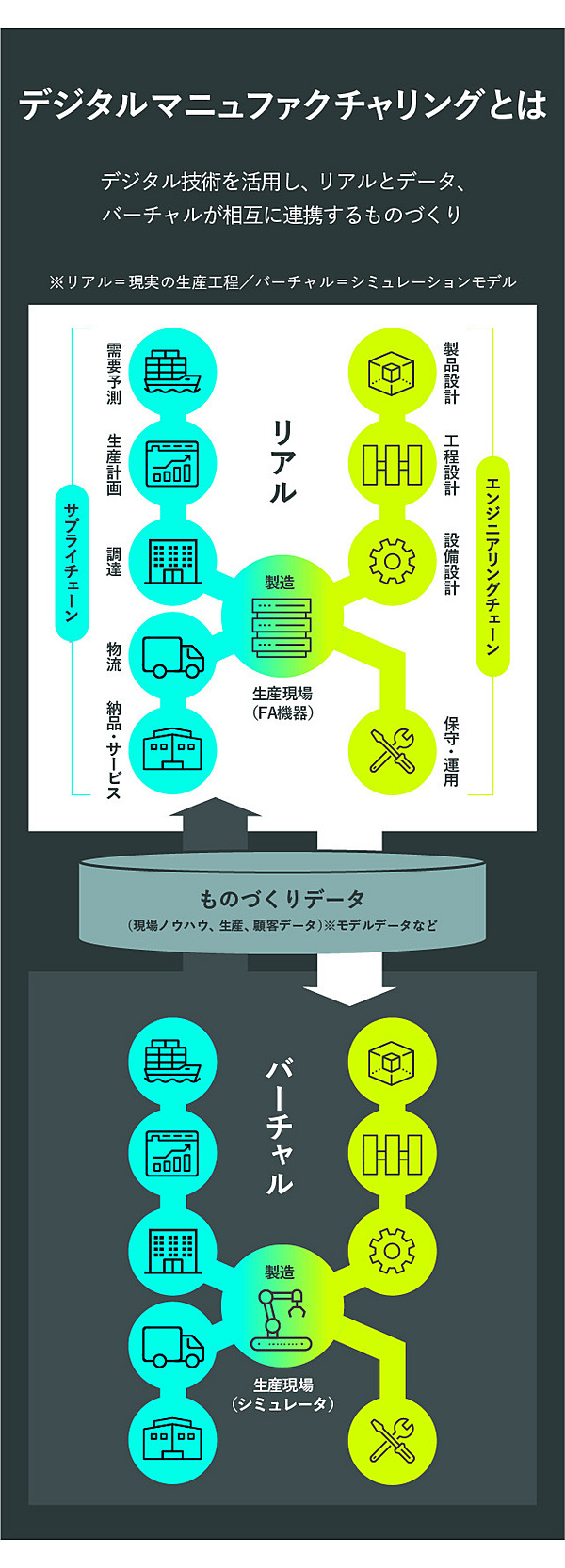

デジタルマニュファクチャリングとは、生産現場にデジタル・テクノロジーを組み込み、生産工程の効率性、柔軟性、耐障害性などを向上させる取り組みだ。

「デジタルマニュファクチャリングの本質は、ものづくりにまつわるあらゆるデータを活用し、生産工程における計画(予測)と実績(結果)の合致度を高め、激しい市場の変化に迅速に対応できる生産体制を構築することです」と水嶋氏は説明する。

一般にものづくりは、製品設計、生産ライン設計・構築から、実際の生産運用、保守までの「エンジニアリングチェーン」と、原料や部品の調達や出荷などが含まれる「サプライチェーン」とが交わりながら進んでいく。

それぞれの工程で得られるあらゆるデータ(ものづくりデータ)を収集し、データとデジタル技術を活用しながらプロセスの改善方法や効率化の計画を立てる。

それを現場に落とし込み、計画(予測)と実績(結果)の差異を可視化し、差異を縮めるための改善を通じて業務効率を高め、コストダウンや納期短縮、品質向上などを図っていく──。

これが三菱電機の目指すデジタルマニュファクチャリングであり、リアルとバーチャルを相互に連携するものづくりだ。

エンジニアリングチェーンとサプライチェーンの両方のデータを連携するとともに、膨大なデータ量をスピーディに分析し、最適化するためにデジタル技術やFA機器などを積極的に活用していく。

こうしたデジタルマニュファクチャリングを進めていくことで、生産計画や資材調達の最適化、設備の遠隔稼働監視、予知・予兆保全、CO2排出量の削減から、変種変量生産や柔軟な工程変更への対応まで可能になる。

ものづくりライフサイクル全体の課題解決へ

三菱電機は、自らも日本の製造業である強みを生かし、ものづくり現場の実情を考慮したソリューションを開発・提供している。

リアルとバーチャルを連携させるツールとしてわかりやすいのはシミュレーションソフトウェアだろう。

製造現場では従来、導入した装置や設備の検証(機械の動作や制御プログラムなど)が現場で行われてきた。

だが、現場での検証時間や、その際の問題発生による手戻りによってコストやスケジュールがふくらんでしまう。

その課題への有効な対策が、シミュレーションソフトウェアを活用することによる全体の工期短縮だ。

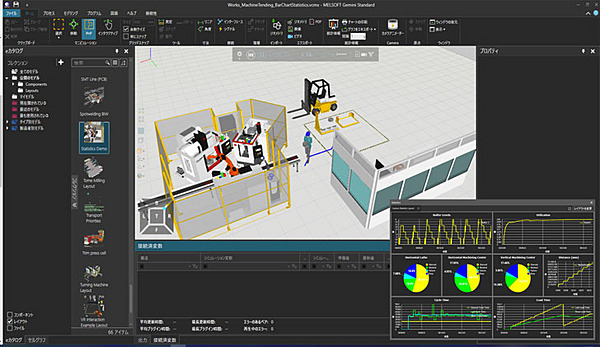

三菱電機の3Dシミュレータ「MELSOFT Gemini(メルソフト ジェミニ)」は、3D仮想空間上で、設計中の設備データを、形状や構造そのものだけではなく、設備の動作も含めて検証できる。

また、稼働後のデータと事前検証との差分も比較して、その結果を設備の改善に役立てることも可能だ。

3D空間で生産設備・生産ラインを構築し、生産現場での業務プロセスを実機レスで検証できる「MELSOFT Gemini」

このような製造現場におけるシミュレーション活用のニーズが近年大きく高まっていると水嶋氏は話す。

「特に自動車や液晶、リチウムイオンバッテリーといった領域にかかわるお客様は、大規模な開発の中でいかに開発期間を短くするか、という課題意識をお持ちです。そこで、3Dシミュレーションを行う『MELSOFT Gemini』に加え、生産現場のシステム全体の制御ロジックをシミュレーションするソフトウェアが必要であると感じました」(同)

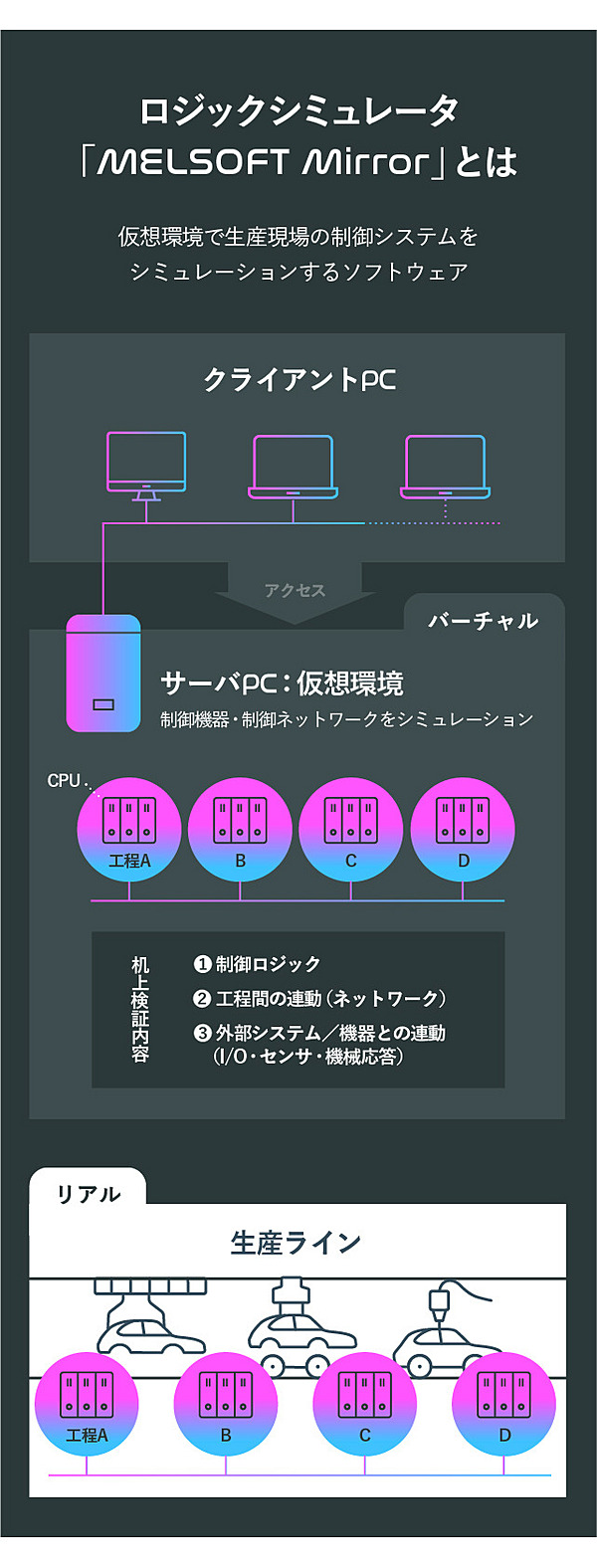

こうした背景を踏まえ、三菱電機は2024年からロジックシミュレータ「MELSOFT Mirror(メルソフト ミラー)」の提供を開始した。

ライン/装置の動作を3D仮想空間上で表現する「MELSOFT Gemini」に対し、「MELSOFT Mirror」は制御プログラムを仮想環境で実行することで、生産現場の制御システムをまるごとシミュレーションできるのが特長だ。

「生産現場にはさまざまな工程があり、工程間を接続するための制御ネットワークシステム(制御ロジック)を構築する必要がありますが、従来は制御機器(実機)を用意したり、複数の制御プログラムを用意したりと、机上検証のために物理的かつ煩雑な作業が発生していました。そのため大規模システムの事前検証となると、そのハードルはさらに高くなっていました」(同)

これに対し、仮想環境で制御ロジックの検証を行うことができるのが、「MELSOFT Mirror」を用いることのメリットだ。

実機での検証の場合、不具合が発生すれば現地で調整し、テストを繰り返す。

従来はそれに多大な時間を要していたが、仮想環境上で検証すれば、現地調整の時間が削減でき、大幅な工期短縮につなげられる。それによって生産活動も計画通りに進めることができる。

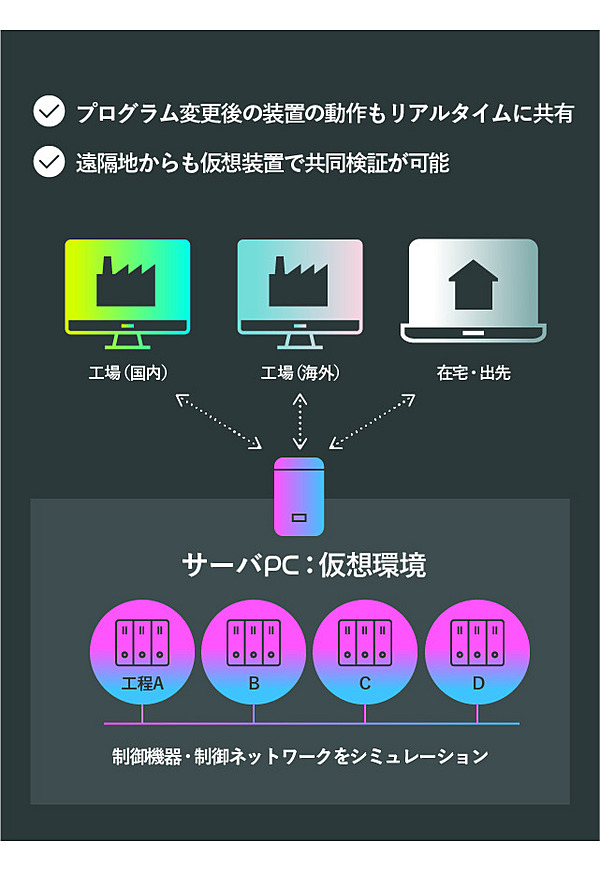

一つの仮想環境を複数ユーザーで共有できるのも「MELSOFT Mirror」の特長だ。

製造業の世界では装置メーカーやエンドユーザーの多くがグローバルに組織を展開している。

「MELSOFT Mirror」であれば、国内外のさまざまな担当者と共有しながら、仮想環境で設備の設計や検証をリアルタイムで行うことができる。

ただし、三菱電機が目指すデジタルマニュファクチャリングは、仮想空間でのシミュレーションにとどまらない。

「我々はものづくりライフサイクル全体でのデータ活用を促進することで、予測と現実をすり合わせることが重要であると捉えています」と水嶋氏は強調する。

三菱電機は設計・開発フェーズで活躍するシミュレーションソフトウェアの他に、実際に生産が開始される製造フェーズで活躍するSCADAソフトウェア「GENESIS64™(ジェネシス64)」やデータサイエンスツール「MELSOFT MaiLab(メルソフト マイラボ)」も提供している。

「GENESIS64™」は製造にかかわるあらゆるデータを見える化するソフトウェア、「MELSOFT MaiLab」はAIを活用したデータの分析ソフトウェアだ。

いずれも実績値のデータを生産ラインから吸い上げ活用するためのものだが、シミュレーション結果と製造の実績値の差異を分析して縮めるための改善や、実績値をもとにしたシミュレーションの改善にも活用できる。

三菱電機はリアルとバーチャルを相互に連携するデジタルマニュファクチャリングの実現によって、ものづくりライフサイクル全体の課題解決を目指しているのである。

海外に勝る国内製造業の「強み」

国内製造業はVUCA時代のただ中にあり、少子高齢化による働き手不足や、若い世代への技術継承などの課題にも苦しめられている。

デジタルマニュファクチャリングの追求は、その逆境を乗り越えるためのキーとなる。

「欧米の先進企業と比較すると、日本のDXは遅れている面があると思う」

水嶋氏はそう前置きをした上で、国内製造業がデジタルマニュファクチャリングに取り組み、変革を成功させるためのポイントを次のように話す。

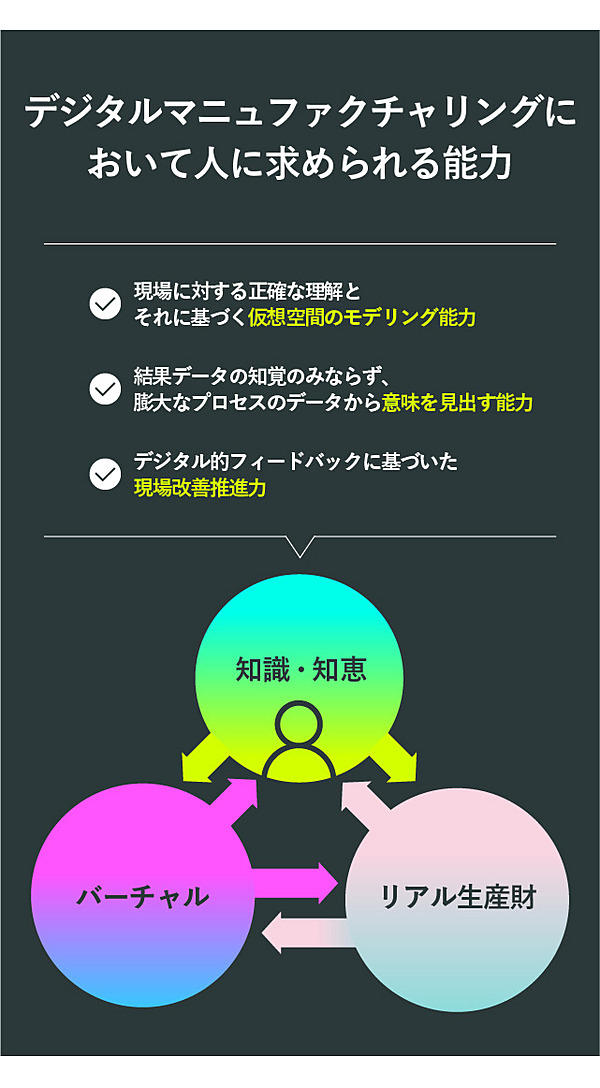

「日本のものづくりにおける一番の強みは“人”だと考えます。さまざまな生産ラインにおいて、現場の作業者が仮説検証を地道に繰り返し、技術や工程を磨き上げていく。人が徹底的にカイゼンを施すことで生産性が高まり、その環境の中で作業者自身も独自性の高いスキルやノウハウを獲得していく。私が見てきた中では、これが日本の製造業の“らしさ”であり、圧倒的な強みです。

当社はデジタルマニュファクチャリングのツールを提供していますが、それらを揃えれば現場の効率化が即座に実現するというものではありません。AIが導いた示唆を改善に結び付けられる人がいなければ、現場を変えることは難しい。現場をきちんと理解している人が仮想環境を構築しないと精度の高いシミュレーションもできません。経験豊富な作業者たちの知見や感覚、能力、技術を組み合わせることでデジタルマニュファクチャリングの世界はうまく回りますし、そうすることで日本の強みが生きてくると思います」(同)

ものづくりデータやデジタル・テクノロジーに「現場力」を掛け合わせると、生産工程の効率化や柔軟なものづくりが一気に加速する。

他方で、製造業にはさまざまな分野が存在し、規模も思想も企業ごとに異なる。つまり日本の「現場」も多種多様だ。

三菱電機はこれからもFA機器・ソフトウェアを充実させ、製造業のデジタルマニュファクチャリングの実現を後押しするが、そのさらに先の姿として、水嶋氏は「多様な現場」を包含するものづくりの未来像を構想している。

「将来的に思想も生産方法も異なる多様なものづくり企業が共通で利用でき、かつ同じレベルの効果が得られるFA関連アプリなどを搭載したプラットフォームを、当社で構築したいと考えています。それを通じて製造業各社の柔軟なものづくりと発展を支えていけたら嬉しいです」(同)

執筆:小林由美

撮影:黒羽政士

デザイン:吉山理沙

編集:下元 陽

撮影:黒羽政士

デザイン:吉山理沙

編集:下元 陽

三菱電機 | NewsPicks Brand Design