2023/12/11

技能伝承をめぐる“五つの誤解”。熟練者のノウハウはどう引き継げば良いのか

NewsPicks Brand Design シニアエディター

少子高齢化の進展により、国内の生産年齢人口が急激に減少し始めている日本社会。

熟練者の経験やノウハウの喪失危機に直面するなど、モノづくり企業は技術伝承に課題を抱える。

匠の技は他社に打ち勝つ資産だが、ともすれば、ノウハウは熟練技術者の頭の中で「暗黙知」にとどまってしまう。

知見を効率的、かつ着実に伝えるポイントは何か。

製造業の業務改善やモノづくり改革に詳しいトリニティプログラムの野中帝二代表と、素材のグローバルメーカーAGCでこの課題に向き合う平兼慎司氏が対談する。

課題は10年以上前から顕在化していた

野中 AGCでは技術伝承にどのような課題を抱えていましたか。

平兼 次世代へ引き継いでほしい知見は、往々にしてベテラン技術者の頭の中に留まっていることが多いです。

彼らが退職する際、資料は残してくれるのですが、自身の持つ知見のどういった内容に価値があるか気づいていないため、「なぜそういう設計になったのか」という背景や細かいノウハウまで書いていません。

1980年愛媛県生まれ。2005年にAGC株式会社に入社。電子カンパニーディスプレイ事業部にて液晶ディスプレイ用ガラス基板の製造と技術開発に従事。京浜工場、関西工場、韓国・台湾の生産拠点にてガラスの製造管理を担当し、製造設備設計開発、製造ラインの海外建設プロジェクトを経て、2020年から現職にてガラス製造のためのAI導入、数値解析手法導入など情報基盤構築に従事している。

野中 頭の中にある知見は、自身の勘や経験に基づき、言語化・文書化が難しいという意味で「暗黙知」と言われています。

少子高齢化時代のモノづくりの大きな課題は、デジタル技術の活用によっていかに暗黙知を「見える化」し、生産性を向上させるか、だと思います。

暗黙知をベテラン限りのものにしたままだと、作業の進捗管理や業務内容を特定の人しか把握できず、ブラックボックス化します。

その結果、ベテランの不在時にトラブルが発生した場合、対応できなかったり作業が停止したりします。

ベテランの退職によってノウハウが喪失し、技術の標準化や知見の蓄積も進みません。

多くの製造業の企業は10年以上前からこの課題を抱えていましたが、今もこの問題はくすぶっています。

平兼 それほど前から課題が認識されていながら、なぜ解消に至らないのでしょうか。

野中 人財育成や知見の蓄積という観点に立つと、技術・技能伝承は投資対効果がよく見えません。

そのせいか、多くの職場で目の前の業務遂行が優先され、伝承は後回しにされやすい傾向にあります。

伝承の仕組みづくりに動いている人たちは、職場が協力してくれると考えていますが、実際はそうならないことの方が多いのです。

1973年日本電気株式会社へ入社。電子交換装置の生産技術を担当(15年)、その後、株式会社NEC総研、株式会社富士通総研にて延30年中小企業から大手企業の主に製造業に対しIT企画・業務改善・ものづくり改革などのコンサルティング業を実施。2016年7月より個人事業(コンサルタント)を開業。

平兼 技術・技能伝承を進める上で、組織の中ですれ違いが発生している、と。

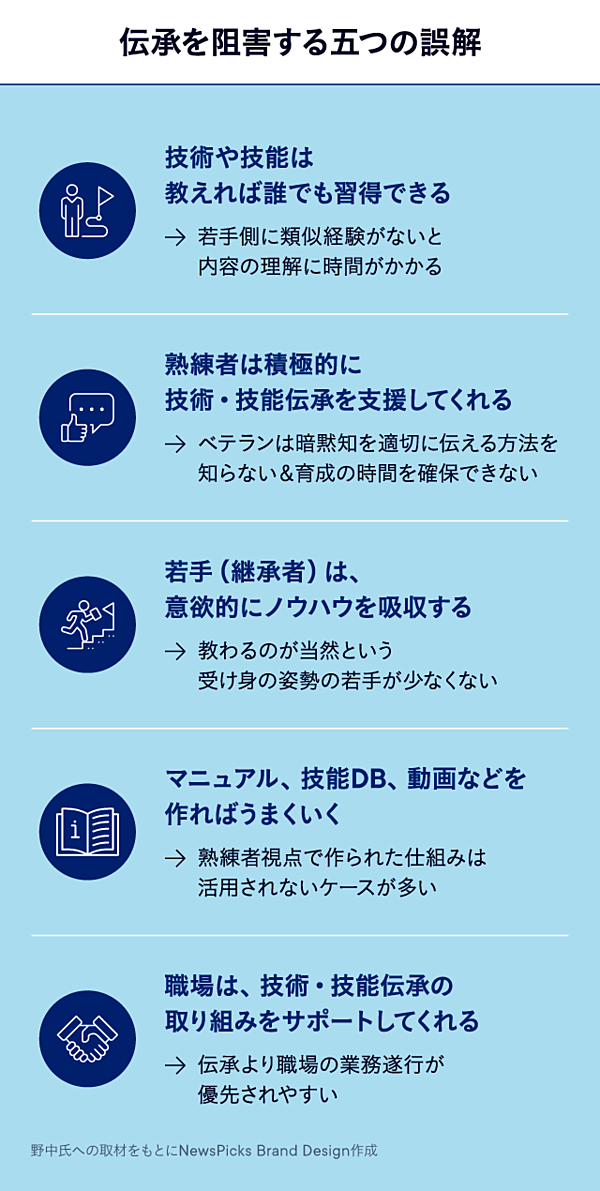

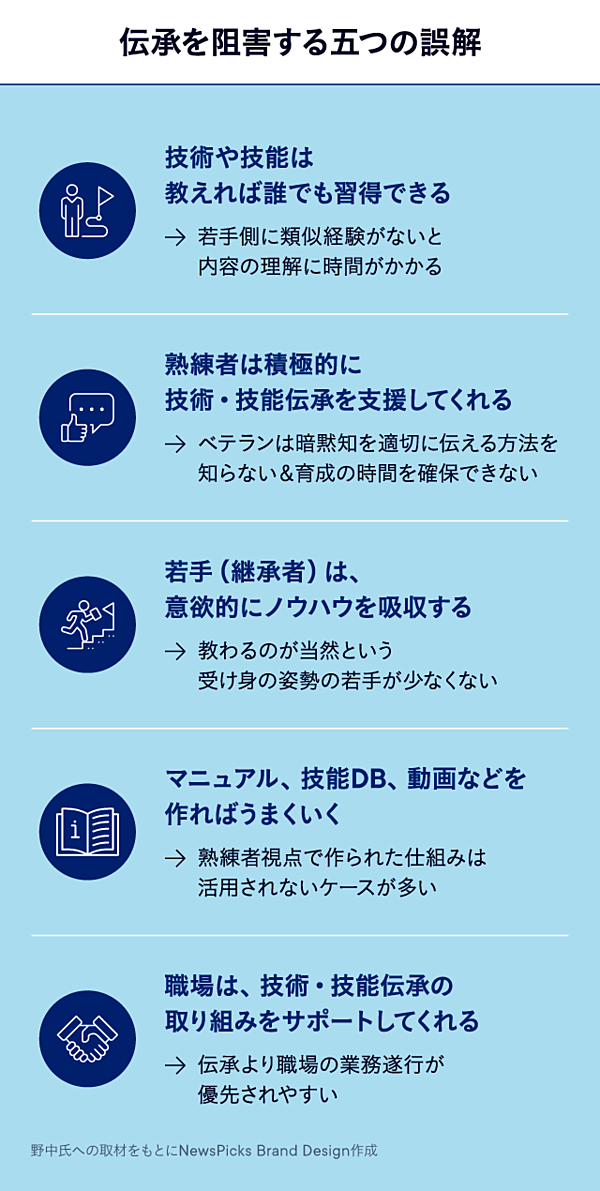

野中 伝承を進める側の思い込みや誤解と言ってもいいかもしれません。それが継承の妨げを引き起こしています。

よくある例を挙げると、「教えれば習得できる」、つまり「経験を積めば誰でも技術・技能を承継できる」という思い込みです。

実際には、人は経験の差によって理解にかかる時間が違いますし、教えた内容が正しく伝わるとも限りません。

また、実際は受け身の人間が少なくないのに、「若手はみな積極的にノウハウを吸収しようとしている」と熟練者側が考えていることも少なくありません。

さらには、伝承に必要な情報は個人ごとに異なるため若手の視点でマニュアルを作ることが必要なのに、「マニュアルさえ用意すればうまくいく」と思い込んで熟練者視点でマニュアル作りを進めたりする。

こういったことがいろんな企業で起きているため、これらの誤解を一つずつ潰さなくてはなりません。

また、技能伝承は大前提として情報を可視化することですが、過度の可視化や文書化は、他社との差別化につながる付加価値の高い技術情報の漏洩リスクを伴います。

さらに言えば、いきなり「正解」を教えることで、初心者が自身で複雑かつ難解な課題の解決に取り組む機会を遠ざけてしまう恐れもあります。

標準通りにやればいいわけですから、その技術を使う背景や設計思想まで考える必要はなくなる。その結果、個々のレベルが上がらず、組織能力が失われてしまうわけです。

技術・技能伝承はこういったリスクにも向き合いながら、進めていくことが大切なのです。

技術伝承システムの意外な利用者

平兼 私が所属する技術本部フロート技術推進部は、いま野中さんにお話しいただいたような課題に向き合うために発足した部門です。

野中 そうなのですか。他の大手メーカーでも、組織横断の会議を設置して技能伝承をしようという取り組みはありますが、専門組織を作っている会社は比較的珍しい気がします。

平兼 AGCにはガラスを製造する部門が大きく分けて三つあるのですが、ある部門の生産性が落ち込んだ時期がありました。

3部門とも根底には同じ技術があるのに、問題の解決に他部門の知識を生かせなかったのです。

そうした背景から、組織間に横串を刺そうと発足したのが技術本部フロート技術推進部です。

野中 どういう取り組みを進めているのでしょうか。

平兼 COVID-19が拡大していた時期には、経験者が現場に行けなくなったことから、VR技術を活用して遠隔で若手作業員に技術を教える、といったことをやっていました。

その他には、各部門で持っている要素技術をリストアップして概要を開示し合い、横展開できるものについては詳細な資料やノウハウなどの情報共有を進め、その後の情報管理体制も整備しました。

ただ、より根本的に技術・技能伝承を促進するために、私の所属部門で開発したのがAIシステム「匠KIBIT(たくみキビット)」です。

ある社員が「この技術のここが分からない」と質問を打ち込むと、AIがあらかじめ蓄積してある熟練技術者の回答の中から最適と判断したものを提示します。

このAIは、自然言語で書かれたテキストの微妙なニュアンスをきちんと読み取る力を備えています。

例えば、文面に「謝罪」「クレーム」などのキーワードが使われていた場合、相手に不満をぶつけるネガティブなメッセージであることもあれば、丁寧なクレーム対応に感謝の意を示すポジティブな文面もあり得ます。

通常のキーワード検索では困難な仕分けもできるため、質問と回答のマッチング精度が高いのです。

質問を読み取り、最適な回答が無ければ、AIが専門家の技術者にメールを送り、新たな回答を作成してもらうといった仕組みも構築しています。

そうやって、ナレッジがこのシステムに溜まっていきます。「この質問の回答者は誰が適切か」という選定も、過去の回答データからAIが決めています。

野中 技術・技能伝承におけるAI活用の重要性は日に日に高まっています。

その背景として、少子高齢化や熟練者の減少により各現場で人手が不足しているため、“n対n”で伝承を進める仕組みが求められていますが、匠KIBITはそこに対応しているわけですね。

平兼 そう思います。匠KIBITを導入する前は、若手社員が専門家の社員にメールで直接質問して回答をもらうという仕組みでしたが、そこには問題がありました。

ガラスは1600℃を超える環境で製造しますが、定量的に解明できない事象もあり、経験の蓄積が必要とされます。

それをメールでの1対1のやり取りに閉じてしまっていては、全体に共有されず、技術を保有する専門家が退職するなどすれば組織に知見が残りません。

また、新人から毎年同じ質問が寄せられ、その対応が専門家にとって少なからず負担になっていました。それを解決するべく誕生したのが匠KIBITでした。

伝承には情報流出の恐れがあるとのお話もありましたが、匠KIBITは閲覧権限を回答者自身が設定できるので、そのリスクも防げています。

野中 なるほど。先ほどお話しした通り熟練者視点の伝承はつまずきやすいのですが、匠KIBITは若手が自分の経験や理解度に応じて質問ができるなど、若手視点で設計されている点が優れていると感じます。

技術者側も他人に聞かれることで初めて自らの暗黙知の価値に気づき、それを自然な形で開示できます。

また、多くの企業では技術継承に時間を割けないことが課題ですが、このシステムであれば伝承のための時間を設ける必要がなく、若手社員が通常業務の中で使えることも素晴らしいと思います。

社内での評判はどうですか。

平兼 新人が配属された部署から「匠KIBITを教育のために使わせてほしい」という要望が寄せられるなど、必要なプラットフォームとして社内に根付いているように思います。

新しい回答が蓄積されると、翌朝、「匠KIBITにこんなQ&Aが追加されました」とメールで周知されます。

この翌朝通知のシステムを昨年から始めたところ、匠KIBITの利用数が、月600件から3500件程度に急増しました。

当初は「新人は知らないことが多いだろうから」と始めたシステムですが、中堅やベテランも見てくれるようになりました。

ベテランでも知らない技術や知見が結構あることがわかったことも、この取り組みを通じて得た発見でした。

野中 ベテランほど立場的に聞きづらいことは増えていきますからね。

平兼 私の新人時代にはあらゆることを「自分で考えろ」と言われていたので、知識を増やす機会が少なかったと感じます。

高度な情報を社内の専門家から聞ければ、その情報を起点にもっと高度なことを考えられるようになる。その方が組織能力の底上げにつながるのではと、今では思います。

そのためにも匠KIBITに有益な情報を集めなくてはなりません。

技術者に素早く継続的に回答を登録してもらうことが、このシステムの生命線。そこで月1回技術者を集めて会議を開き、回答が保留されている質問を整理したり、回答の方向性を相談したりしています。

野中 データベースが常にアップデートされる仕組みは重要です。蓄積された知見が古くなっていかないか、定期的な見直しは必要でしょう。

さらに言えば、回答への評価や、回答に基づき質問者がどのような対応をしたのかも反映すると、Q&Aがより精巧になっていくのでは。

平兼 回答者に「あなたの回答は何人が見ましたよ」とはお伝えしていますが、回答を評価する仕組みはまだありません。

そういうことも含めてアップデートを重ね、最終的には、すべての技術を網羅した、社内の誰よりもガラスの製造プロセスに詳しいシステムにしていきたいと考えています。

野中 あえて助言をさせていただくと、匠KIBITは若手技術者が最短で組織の知見にアクセスできる仕組みですが、より強度の高い人財育成につなげるのなら、あえていきなり正解を提示しない機能を加えることも、アップデートの仕方の一つかもしれません。

先にも触れた通り、一足飛びに正解にたどり着くことは、背景にある設計思想を知る機会や考える力を奪うことと表裏一体の関係にあります。

そのリスクにも対応した仕組みにするとさらに価値が高まる気がします。

平兼 なるほど、参考になります。匠KIBITは現在のところ国内限定の運用ですが、今後は海外にある当社グループ会社にも展開していきたいと考えています。

現段階では日本人と現地採用の人財には技術の情報格差があり、日本の技術者にしか知らされていない知見もあります。

けれどもいずれは匠KIBITを通して、現地採用の人財が技術を学べるようにしていきたい。

グローバルで運用されれば、海外で生まれた知見が日本に入り、国内技術者のレベルアップに寄与する可能性も秘めています。

その先に、当社ならではの発想が交差することで、新たなイノベーションが生まれることが期待できます。

そうした知と技術の融合が起きるよう、今日いただいたヒントも参考にしながら、匠KIBITをさらに磨き上げていきたいと思います。

構成:種市房子

撮影:持田薫

デザイン:小谷玖実

編集:下元陽