2023/5/31

【挑戦】ホールガーメントはアパレル業界の環境問題を解決するか

大量生産大量消費で拡大してきたファッションビジネスは、いま岐路に立たされています。アパレル産業による環境負荷が世界的な問題になっているからです。そんななか、和歌山市のニット編み機メーカー「島精機製作所」は、その課題解決に向けて取り組みを始めています。

1本の糸から無縫製でニット服を編み上げるホールガーメントは、生産過程のカットロスをなくすことができるうえ、無駄の少ない少量多品種生産を可能にする“環境にやさしい”技術です。そして、同社はさらに一歩踏み出して、古着のホールガーメント製のニットを“循環”させるプロジェクトを立ち上げました。

1本の糸から無縫製でニット服を編み上げるホールガーメントは、生産過程のカットロスをなくすことができるうえ、無駄の少ない少量多品種生産を可能にする“環境にやさしい”技術です。そして、同社はさらに一歩踏み出して、古着のホールガーメント製のニットを“循環”させるプロジェクトを立ち上げました。

INDEX

- カットロスゼロで持続可能な服づくり

- 「ブルーニット」で衣服を循環

- ライバル見据えて「限りなき前進」

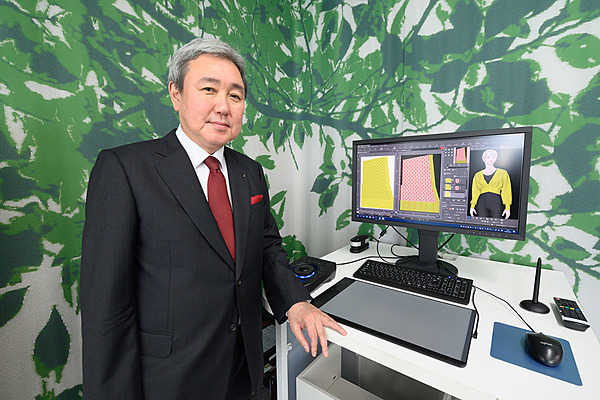

島三博(しま・みつひろ) 1962年に設立された島精機製作所の2代目社長。創業者・島正博会長の長男。日本大学理工学部卒業後、ソフトウェア会社勤務を経て、87年に入社。2002年、取締役となり、12年に副社長、17年に社長に就任。主にホールガーメントのデザインシステム開発に携わる。和歌山商工会議所副会頭。

カットロスゼロで持続可能な服づくり

「アパレル業界は150兆円規模の産業ですが、世界で2番目に地球環境に悪い産業と言われています」

4月3日、和歌山市の島精機製作所の本社で2023年度の入社式が開かれました。島三博社長は、新入社員29人に、業界が抱える課題を率直に伝えました。

「この業界は大量に衣服を生産し、余ったら焼却するという古いビジネスモデルになっています」

その悪弊に一矢報いたい。将来を担う若者らに「持続可能なアパレル業界への変革」というメッセージを発しました。

産業革命以来の大量生産というシステム。それは大量廃棄と表裏一体です。ホールガーメント横編み機は、その旧来のシステムに変革を促す切り札となるだろうと、期待を込めました。

島社長は、こう言います。

「世界で年間1億トンの糸が作られています。うち6割がアパレル産業で使われます。縫製の洋服は、反物を裁断して縫い合わせて作りますが、そのときに約25%がカットロスとして捨てられます。1億トンなら2500万トンが捨てられる運命にあるんです。さらに、全世界のアパレル業界が売れ残りを焼却しているのではないかと、いま消費者から厳しい目でみられています。大量生産モデルというのは、昨今の環境問題への意識の高まりから非常にたたかれやすいシステムとみられているんです。ホールガーメントの横編み機で作ればカットロスはゼロ。ただ現在、ホールガーメント製の衣類は全体の1%にも達していません」

それを広めることが、地球環境への負荷を抑えることにもつながるというのです。

環境省の調査では、2020年、国内の衣類供給量は81.9万トンでした。このうち9割の78.7万トンが使用後に手放され、うち65%の51万トンの衣類が廃棄されました。こうした大量廃棄は、地球温暖化や生物多様性の面からも問題視されています。

国内に供給される衣類から排出されるCO2(原材料調達から廃棄まで)は9500万トンと推計され、世界のファッション産業から排出されるCO2の4.5%に相当するそうです。

島精機本社の航空写真(提供:島精機製作所)

また石油由来の繊維は、洗濯時にマイクロファイバーが放出され、海洋汚染につながると指摘されています。自然由来のものでも、特に綿花は大量の水が消費され、生産地で水不足の危機を招くと心配されています。

いまや、アパレル業界が環境負荷を減らすことは世界的に喫緊の課題となっています。

「ブルーニット」で衣服を循環

では、具体的に持続可能なアパレル業界に向けて、どんな道筋を描いているのでしょうか。島社長は、おもむろに自分がはいている靴下を指さしました。そこには、青色の4つの円がデザインされたタグがついていました。

このマークは「BLUEKNIT(ブルーニット)」製品という印です。このブランドの目的は、消費が終わった衣服を循環させるプラットフォームづくりだそうです。

昨年9月、同社は国産ニット製品を販売するECサイト「ブルーニットストア」を開設しました。ビジネスのしくみは次のような手法です。

① 衣類には土に還(かえ)る糸のようなリサイクルできる天然素材を使う

② ホールガーメント技術を活用し、廃棄素材を極力減らして服を編む

③ 余剰在庫を出さないように少量生産に徹する

④ こうした条件をクリアした衣類にブルーニットのネームタグをつけて販売

⑤ 消費者が購入し、使い古したタグつき商品を島精機が買い戻す

⑥ 活用可能な商品はリユース販売する。難しい商品は資源としてリサイクルに活用。糸に戻して再び洋服をつくることも可能

① 衣類には土に還(かえ)る糸のようなリサイクルできる天然素材を使う

② ホールガーメント技術を活用し、廃棄素材を極力減らして服を編む

③ 余剰在庫を出さないように少量生産に徹する

④ こうした条件をクリアした衣類にブルーニットのネームタグをつけて販売

⑤ 消費者が購入し、使い古したタグつき商品を島精機が買い戻す

⑥ 活用可能な商品はリユース販売する。難しい商品は資源としてリサイクルに活用。糸に戻して再び洋服をつくることも可能

(撮影:中村正憲)

いま、アパレルファッション業界のトップ3は、ZARA、H&M、ユニクロと言われています。この3社で業界シェアの15%を占めています。残りの85%は中小の会社です。自動車業界などに比べて、小さい企業がひしめき合っているのがアパレル産業の現状です。

「大部分を占める中小の企業のみなさまに、この指止まれ方式で、ブルーニットへの参加を呼びかけています。ホールガーメントを使って作るときに廃棄をゼロにするだけじゃなく、消費が終わったあとも完全に循環させるのです。何千着、何万着と作られた服が完全に売り切れないから無駄が出てくる。小さな企業さんを束ねて完全な循環を目指すということです。まだ4、5社ほどしか参加していませんが、今後、どんどん増えていくと思います」

国連は2015年、「持続可能な開発目標(SDGs)」を打ち出し、気候変動対策など17分野にわたって、2030年までに達成すべき目標を定めました。そのうちの1項目「つくる責任 つかう責任」に、ブルーニットの取り組みは合致します。「ブルー」は「青い地球」からとった言葉で、サステナブルへの思いを込めたそうです。

一方で島精機と、ユニクロなどを展開するファーストリテイリングがほぼ半々で出資して東京都江東区に「イノベーションファクトリー」を設立し、2021年からホールガーメントで「3Dニット」などの生産を始めました。環境負荷の少ない少量多品種生産を目指す取り組みです。

少量多品種生産の究極のかたちは、オンデマンド生産です。じつは、ホールガーメントは開発段階からそれを目指した機械でした。

「オンデマンド生産については、ホールガーメントができた1995年当時から打ち出してきました。誰でも『私、これ着たい』と思う瞬間がありますよね。その瞬間に同じようなデザインの服を提供することができる、『あなたに合った世界で1着だけの服づくりができる』というのがホールガーメントの技術なんです」

(提供:島精機製作所)

ライバル見据えて「限りなき前進」

独自の進化を続ける島精機ですが、そのライバルについて島社長はこう語ります。

「いまは中国のメーカーですか。最新の4枚ベッド(編むための針を並べた装置)らしき横編み機もあるようです。しかし、わが社には、デザインシステムや編み方も含めて1000件くらいの特許があります。特許を回避してホールガーメントを動かすのはほぼ無理とみています。ただ脅威は脅威。ホールガーメントは、まだまだ完成形にはほど遠いかたちなので、幸い開発課題が山というほどあります。『限りなき前進』を経営理念に掲げていますし、常々進化を続ければ、一定の距離をおいて引き離していけると自負しています」

(提供:島精機製作所)

日本の人口は12年連続で減っています。総務省が4月に発表した人口推計(2022年10月1日現在)では、東京を除く全道府県の人口が前年より減っていました。和歌山県は前年比1.13%の減少率で、近畿ではもっとも減り方が急速でした。過疎化を阻むためにも、地方都市和歌山での島精機の重みはますます増しています。

島精機が和歌山一極生産にこだわる理由は何でしょうか。島社長は、こう言います。

「多品種少量に対応していこうと思ったら、機械も多品種少量になる。たとえば、1機種を何万台も作るのであれば、部品をモジュール化して中国で生産するのがコスト的にいちばん安くなるんですが、そうではない。ここで開発して設計して機械を作って売るというサイクルを、高速で回せるのはこの和歌山だけです」

「カリスマ経営者」と呼ばれた父・正博さんから社長を引き継いで6年。これからの抱負を聞いてみました。

「洋服を着る人の顔を浮かべながら、ものづくりをしたいというのが理想です。すし屋にたとえると、回転すしではなく対面のおすし屋さん。カウンターに座ったお客さんの顔を見て、おなかのすき具合とかアレルギーだとか、いろいろな会話を楽しみながらその人のベストのすしを握る。そんな顧客満足度を高めるスタイルを目指したい。今後、大量生産でもなく、超高級品でもない、素材にこだわりながらオンデマンドでつくる“中間層”の存在感が増していくだろうと考えています」

環境にやさしいオンリーワンの服づくりを目指す。その一方、島精機はレストラン事業にも進出し、「食」にも目を向けています。自然界の植物を収穫する段階で、非可食部は捨てられています。

「パイナップルの茎を原料にした糸など、フルーツ由来の糸が最近、出てきています。非可食部を繊維にして着るものに転用できるのではないか。そうすると、食べ物を大事にしながら着ることも大事にできる」

サステナブルをキーワードに「衣」の次は「食」へ、島精機の挑戦は続いているようです。

(完)

取材・文:中村正憲

撮影:水野浩志

編集:鈴木毅(POWER NEWS)

デザイン:山口言悟(Gengo Design Studio)

タイトルバナー:島精機製作所

撮影:水野浩志

編集:鈴木毅(POWER NEWS)

デザイン:山口言悟(Gengo Design Studio)

タイトルバナー:島精機製作所

アパレル業界をサステナブルに

「紀州のエジソン」が生んだ革命的ニット製造機