2022/9/30

「AI」でSDGs実現の近道? 素材開発を”爆速化”する「MI」とは

NewsPicks Brand Design Senior Editor

あらゆる物の素材となる材料を作る「材料開発」の世界で今、パラダイムシフトが起きようとしている。その原動力が「マテリアルズ・インフォマティクス(MI)」だ。

MIとは、過去の実験データやシミュレーションデータを学習させた探索アルゴリズムを活用し、材料開発を行う手法のこと。

膨大な労力がかかる材料開発の効率を、劇的に高められるソリューションとして、素材メーカーをはじめ国内外のプレーヤーたちがこぞって投資している。

とはいえ、現状でMIを活用して素材開発を行う企業は、まだ一部にとどまる。

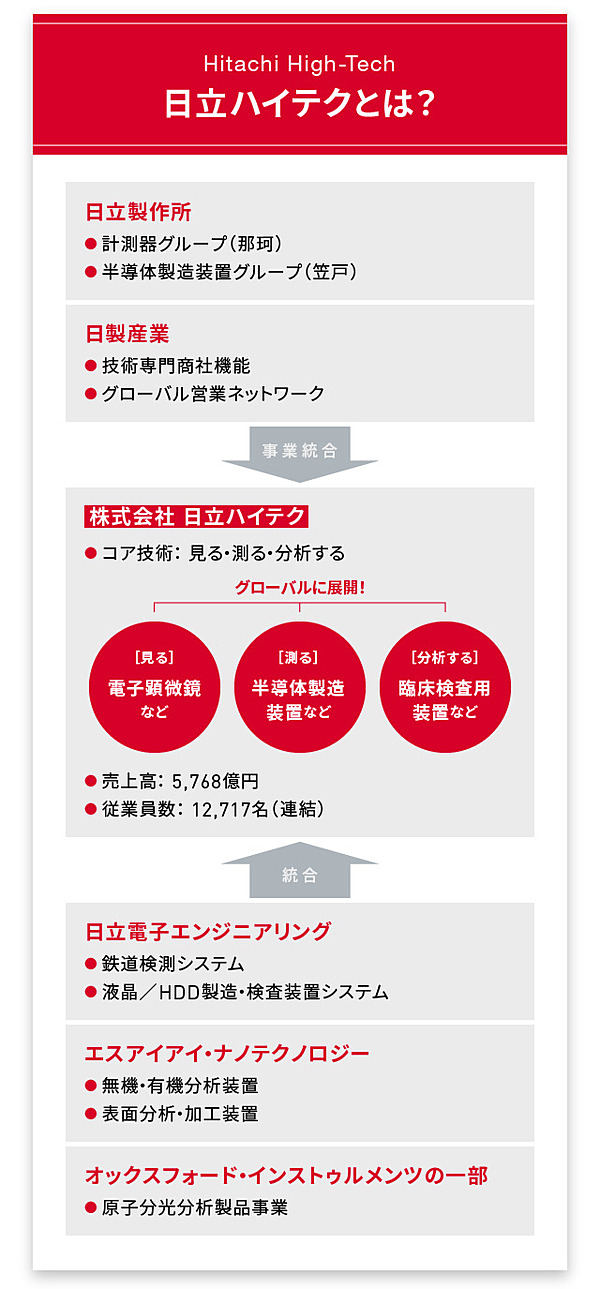

そんなMIの裾野を大きく広げようとする企業がある。それが「日立ハイテク」だ。

同社は、日立製作所の複数の装置事業グループが統合した企業であり、分析機器などを製造・販売している。その最先端の事業として、MIツールをクラウドで提供する事業を手掛けている。

日立ハイテクでMI事業の最前線に立つ2人の社員に、素材開発に革命をもたらし、SDGsへの達成にも寄与するMIについて話を聞いた。

- マテリアルズ・インフォマティクスって何?

- あらゆる分野で「MI」は活用できる

- 日立ハイテクが提供するMIとは

- メーカーと商社の機能を最大限に活かす

マテリアルズ・インフォマティクスって何?

──あらためて、マテリアルズ・インフォマティクス(MI)とは何でしょうか?

面林 様々な実験データやシミュレーションデータを、機械学習やAIを駆使した情報科学と組み合わせ、材料特性に関する仮想実験を行うものです。

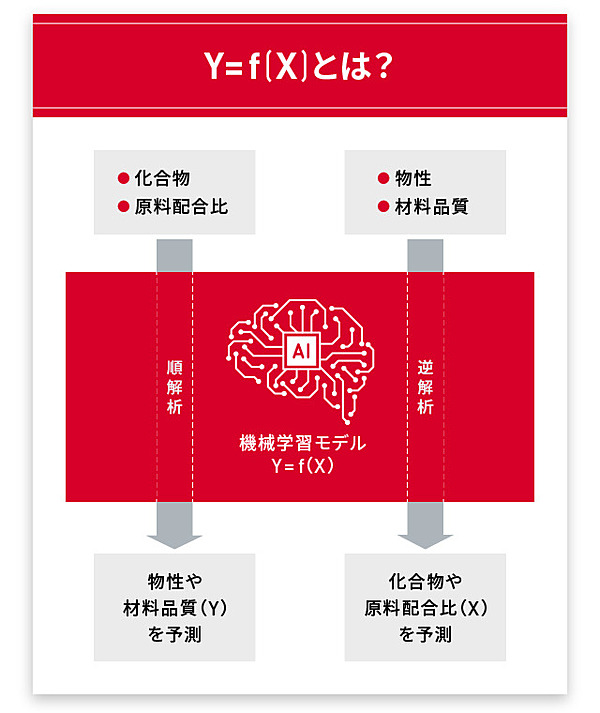

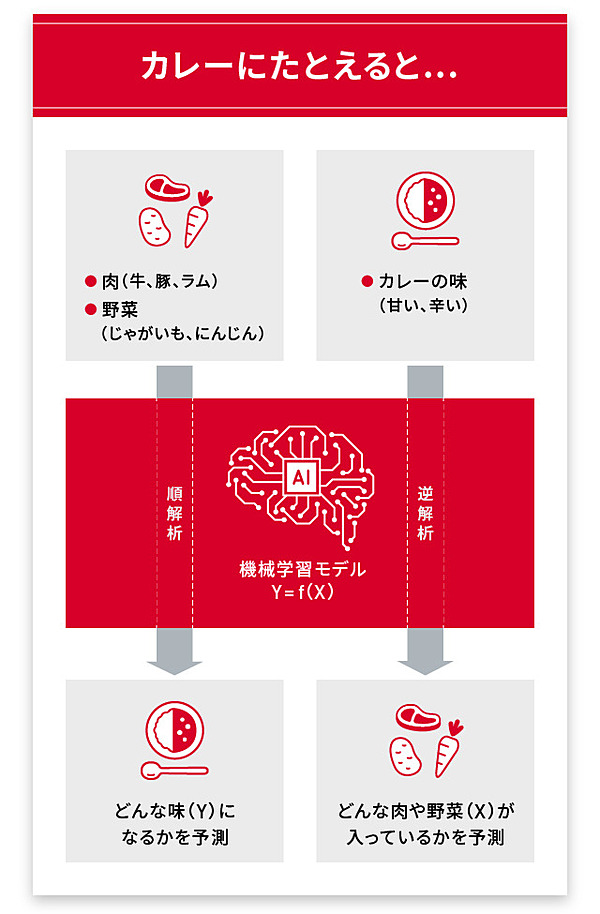

その仮想実験の分析は、Y=f(X)という方程式で表せます。

つまり、ある物質をどんなプロセスで化合すれば(X)、どういう特性を持つ(Y)物質になるのかを分析できます。

また逆に、ある特性を持つ物質(Y)を作るには、どんな物質をどういうプロセスで化合すれば(X)いいかも、解析できるのです。

一般的には前者を「順解析」、後者を「逆解析」と呼びます。それがMIです。

──理解できるような、できないような。少し難しいですね……。

面林 そうですよね。よく言われます(笑)。確かに難解なので「カレーづくり」に置き換えて、説明しましょう。

カレーを作るためには「食材」と「レシピ」が必要ですよね。

目の前にある食材のなかで、どれを選び、どんなレシピで調理すれば、おいしいカレーを作れるのか。本来は、実際に作ってみなければわかりません。

逆に、目の前においしいカレーがあるとして、どんな食材が選ばれて、どんなレシピで作られているのか。これもまた、分析するのは非常に難しい。

それらを予測・分析できるのがMIです。

──つまり、手持ちの食材とレシピでどんな味のカレーが作れるのかも予測できるし、逆にそのカレーを構成する食材やレシピを自在に探し出せるってことでしょうか?

面林 そうです。これを先ほどのMIの分析モデルに置き換えると、以下になります。

つまり、どの食材やレシピ(X)を使って調理すれば、おいしいカレー(Y)が作れるのか(順解析)。

逆算的に、おいしいカレー(Y)を作るためには、どんな食材、レシピ(X)が必要なのか(逆解析)。

それらがMIで解析できるのです。

あらゆる分野で「MI」は活用できる

──ということは、実際に求める材料を作るために、何度もシミュレーションしなくてもいいわけですね。

面林 その通りです。従来の材料開発では、可能性のある組み合わせをすべてシミュレーションし、フィジカルな実験を行う必要がありました。

対してMIでは、膨大な組み合わせを網羅的に解析した上で、有望な素材やプロセスに絞り込む作業を短時間で行えます。

それにより、シミュレーションと実験の回数を、大幅に減らせるんです。

坂本 要はMIにより、その材料開発における大まかな「指針」を定められると考えていただいてよいと思います。

それにより開発コストを大幅に減らせ、その期間もギュッと圧縮できる。

さらには、そうして開発ハードルが下がることで、未知の化合物を発見できる可能性も確実に高まります。

──なるほど。具体的にはどんな分野で、このMIを活用できるんでしょうか?

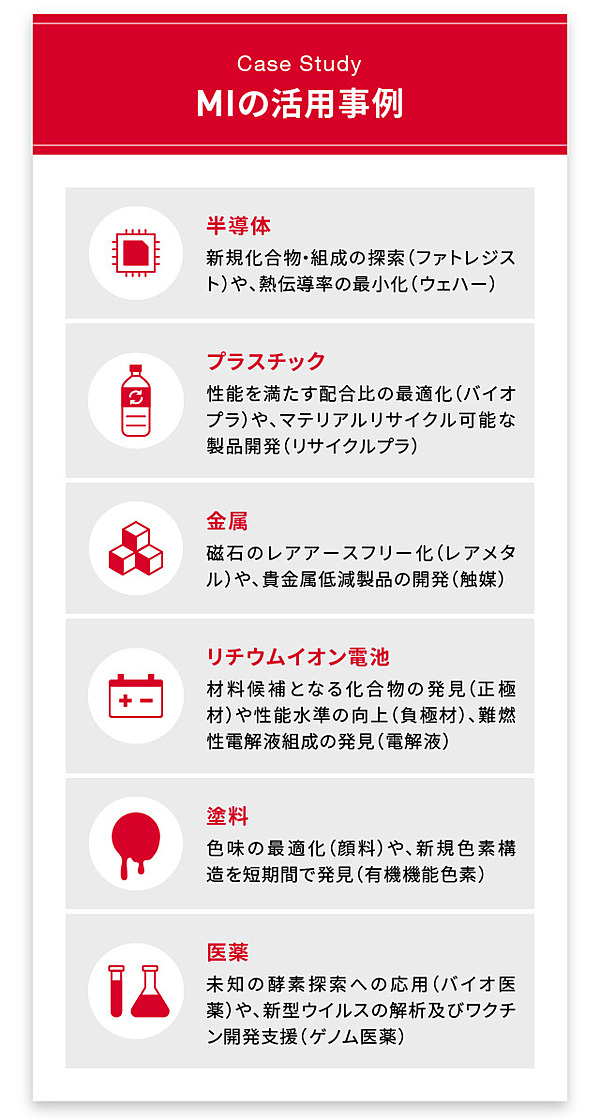

坂本 材料開発と申し上げましたが、非常に多様な業界で活用できます。

たとえば、植物などの再生可能な有機物を原料とするバイオマスプラスチックなどの素材がありますが、それらの性能を満たすための配合を最適化するといったことが可能です。

また、最近ではコロナウイルスを予防するためのワクチンが開発されましたが、医療分野においてもその支援や解析に大いに活用できます。

さらにMIは、SDGsを達成する大きなカギともなり得るんです。

──なぜ、SDGsに貢献できるんでしょうか?

坂本 まずは、素材開発にかかる工数が大幅に削減されるので、開発にかかるCO2排出量やエネルギー量も必然的に少なくなります。

さらには素材開発のハードルが下がり、SDGsを達成するためのイノベーションをもたらす素材も生まれやすくなります。

たとえば、脱炭素につながるバイオプラスチックや、植物由来の素材、リサイクル樹脂等々ですね。

そしてMIは、金属から繊維、薬品にいたるまであらゆる素材開発に応用できます。

あまたの素材開発プロセスの上流部分にコミットし、開発効率を飛躍的に高められることを考えると、MIは人類がSDGsを達成するための1つの“必要条件”ともいえるかもしれません。

日立ハイテクが提供するMIとは

──MI、すごいですね。日立ハイテクは、具体的にMIでどんなサービスを提供してるのでしょうか?

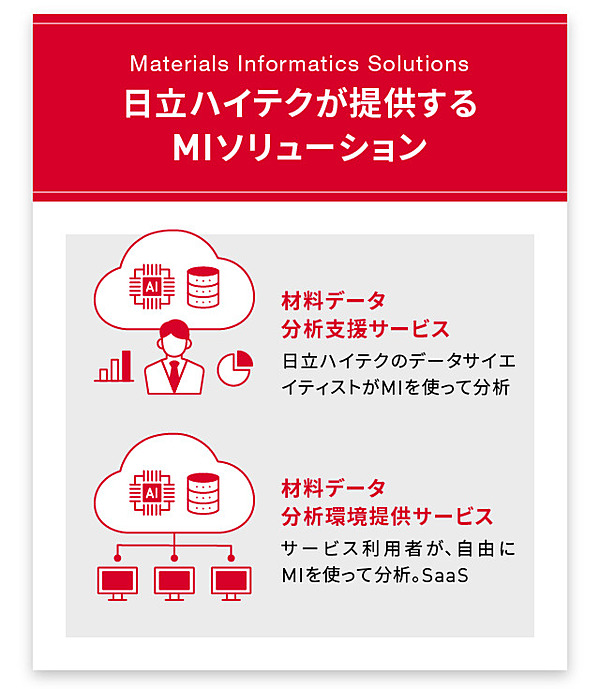

坂本 当社では、MIに関する2つのBtoBソリューションをご提供しています。

1つは、MIの「分析支援サービス」です。こちらは当社のデータサイエンティストがお客様から素材開発における課題をヒアリングし、それに即したデータをお預かりした上で、材料データ分析を実施します。

もう1つは、MIの「環境提供サービス」。こちらはMIを活用した材料分析ツールを、SaaSの形で提供するもので、材料データ分析自体はお客様に実施していただきます。

MIを活用したいけどどうすればいいかわからないとか、チャレンジングなテーマなのでしっかりサポートしてもらいたいといったお客様には「分析支援サービス」を提供しています。

一方でテーマがスタンダードなものであったり、データ分析のリソースが一定以上あったりするお客様には、「環境提供サービス」を利用していただく形です。

──これまでにどんな事例があるのですか。

面林 今のところ一番ニーズが高いのは、材料における配合レシピの最適化ですね。

つまり、特定の物性を持つ材料を作るために、最適なレシピは何かを見つけるものです。

たとえば半導体の分野であれば、フォトレジストやウェハー、プラスチックであればバイオプラやリサイクルプラの配合レシピの最適化、および素材の新規探索といったもの。

他にも金属、リチウムイオン電池、塗料、医薬の分野等々でご依頼をいただいています。

2022年9月時点での受託割合は、7~8割が分析支援サービスで、残りが環境提供サービスです。

特に、ご要望の多い分析支援サービスでは、膨大な特許・文献のなかから自動で欲しい情報をデータとして抽出する「テキストマイニング」や、膨大な量の顕微鏡画像から品質を自動判別する「画像解析」も実施しています。

メーカーと商社の機能を最大限に活かす

──そもそも、日立ハイテクは「見る・測る・分析する」をコア技術としていますよね。つまり、電子顕微鏡や半導体計測装置といったものづくりを得意とするなかで、なぜMIに注目したのでしょうか?

坂本 実は、そこには当社の成り立ちが大きく関わっています。

もともと当社は、理化学機器や工業計器、工業材料などを扱う専門商社「日製産業」が母体となっています。

そして2001年に日立製作所の計測器グループおよび半導体製造装置グループが当社事業に統合され、現在に至ります。

つまり、日立ハイテクはものづくり企業であるのはもちろんなのですが、商社としてのDNAがベースにあるため、多くの国々や企業の課題に応えてきた歴史があるわけです。

MI事業は、もともと日立製作所が2017年に作ったMIソリューションの基盤にして立ち上げられました。

MIにおいても、自社のみで活用するのもいいのですが、汎用性を高めることによって、日立グループだけでなく、国内外のメーカーさんにどんどん素材を開発してもらったほうが、我々の存在感を高められるはず。

そして、MIによって日本の産業全体が活性化すれば、再び世界においてプレゼンスを発揮できるのではないかと考えたんです。

その目標を達成するために、今は“One Hitachi”で取り組んでいます。

──商社機能があることで、メーカー以上に様々なパイプをもっている。それが、MI事業に活きていたりするのですか。

坂本 おっしゃる通りです。手前味噌にはなりますが、日立ハイテクが専門商社として商材をご提供する先は多数あり、幅広い業界の様々な情報が日々入ってきます。

そのベースがあるからこそ、各分野のビジネスニーズや課題感をつかめているのだと自負しております。

面林 あとはもう一つ、我々が計測装置を取り扱う専門商社だから生み出せる価値があると考えています。

──といいますと?

面林 当社は前述の通り、日立製作所の複数の装置事業グループが統合した経緯から、様々な分析装置を製造・販売しています。

それは熱分析・粘弾性装置から分光分析装置、X線解析装置にいたるまで多岐にわたります。

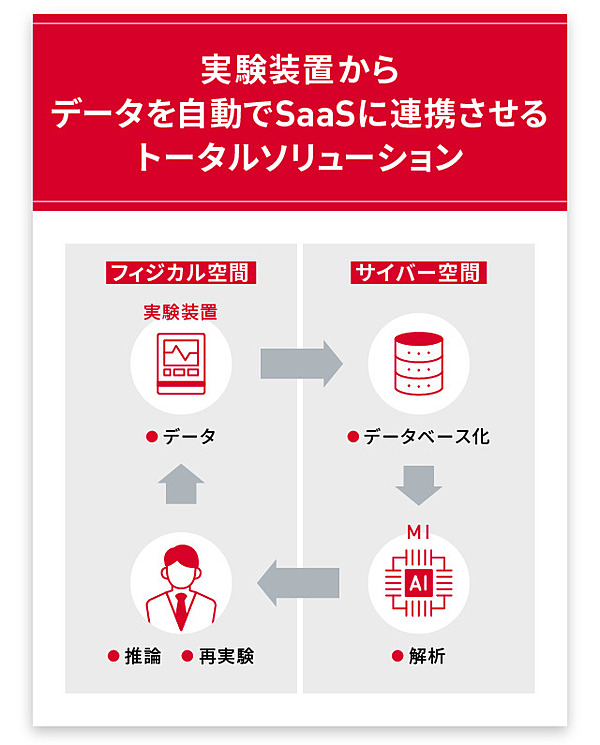

これによって、前述したMIのSaaSである「環境提供サービス」と分析装置を結びつけ、自動で連携させるトータルソリューションが可能になると考えています。

MIに用いるデータは、フィジカルな実験から出てくるものなので、それを自動連携させられれば、MIの価値をさらに高められるのではないかと。

この「実験装置連携サービス」は2023年頃から展開予定ですが、現状でMIのソリューションと分析装置の提供を連携させたサービスは、グローバルを含め見たことがありません。

当社としてもチャレンジにはなりますが、そのぶん無二の価値をご提供できるのではと、期待しています。

そしてこれらのMIソリューションを、今後はグローバルで展開する予定です。そうすれば、SDGsへの貢献に対しても、世界レベルで果たしていけるはずですから。

執筆:田嶋章博

撮影:濱田紘輔

デザイン:月森恭助、Seisakujyo

編集:海達亮弥