【CO2分離】カーボンニュートラルの「新たな解」を創る

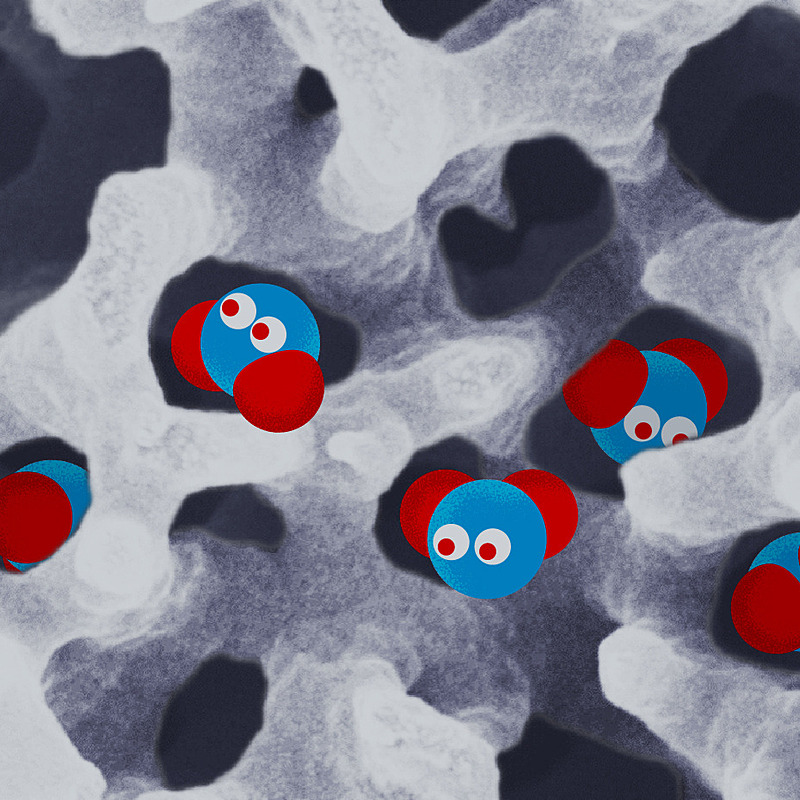

もしもCO2だけを通すフィルターがあったら?

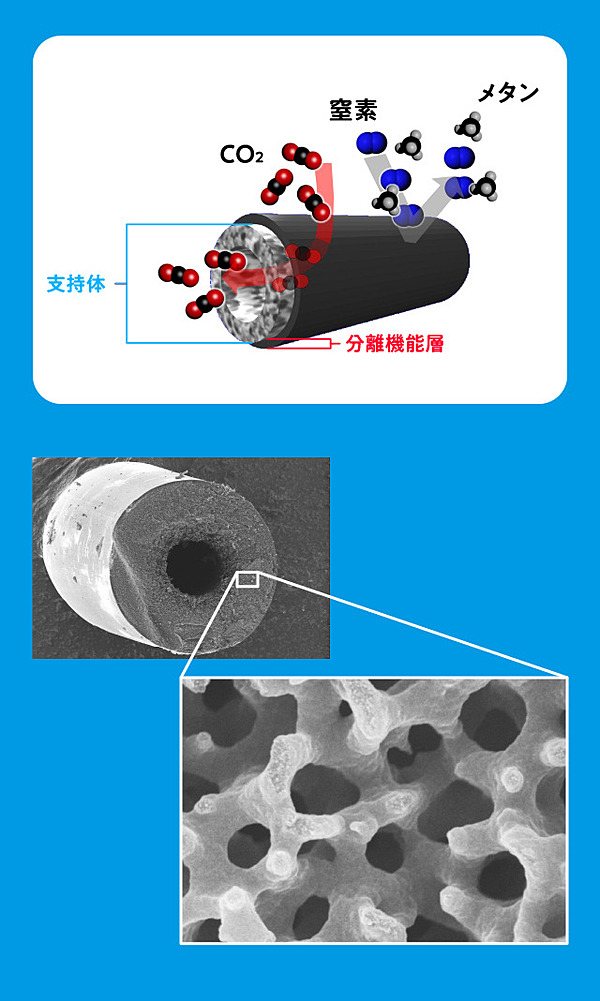

「CO2分離膜は、CO2だけを選択的に透過させるフィルターのような素材です。ガス分子にもいろいろな大きさがあって、CO2は比較的小さい。炭素材料がガスを透過させることは昔から知られていましたが、シャープペンシルの芯のようにもろく、簡単に折れてしまうため加工が難しかったんです。

われわれは炭素材料を細く繊維状にして「多孔質化」させることで、圧力に耐えられる柔軟性を持ち、なおかつ装置をコンパクトにできるガス分離膜を開発しました」(三原氏)

「最初は単純に、孔(あな)の空いた炭素材料をつくれたら使いみちがあるんじゃないかと考えました。多孔質の炭素繊維ができたらそれを砕いて蓄電池の触媒にでも使おうと思っていたんですが、せっかく繊維になっているのに砕いてしまうのももったいないな、と。

繊維のままうまく使える用途はないのか? と聞かれて調べてみると、炭素にはガスを分離する性質がありました。それなら、オールカーボンの分離膜があったら便利じゃないかと、用途を変更したんです」(三原氏)

「このCO2分離膜は、東レが培ってきた高分子技術や炭素繊維技術、そしてナノレベルで構造を制御する分離膜技術の融合であると同時に、マテリアルズ・インフォマティクスなどの計算科学の力が大いに活用されています。

開発者である三原は、炭素材料の研究をやりながら、分離膜の研究にもかかわったことがあった。『このふたつをくっつけたらどうでしょうか?』と、彼から提案を受けたんです」(菅谷氏)

「従来の分離膜の多くは有機ポリマーでつくられていて、柔軟で微細な加工がしやすく、量産によってコストも抑えやすかった。ただし、強固さや耐薬品性には課題がありました。一方で炭素繊維のような無機物は柔軟性が低く、加工が難しいことがネックでした。

ポリマーは溶剤に溶かせば均一になるので、それをいかに制御しながら不均一な状態にするかが要素技術としてのポイントです。今回はそのノウハウも応用しながら、かなり斬新な手法で炭素材料の多孔質化を行っています」(菅谷氏)

コンピューターが、素材開発を加速させる

「研究を始めた当初は、よくも悪くも『勘と経験による力技』に頼っていました。まだAIを使ったシミュレーション計算でどこまでやれるのかが未知数だったからです。

しかし、多孔質炭素繊維の研究が進むにつれ、いかに再現性を高めて安定的な構造をつくるかという課題が持ち上がりました。ちょうどそのタイミングで、マテリアルズ・インフォマティクスなどの計算科学が急速に進展し、実験と理論計算を組み合わせられるようになったんです」(三原氏)

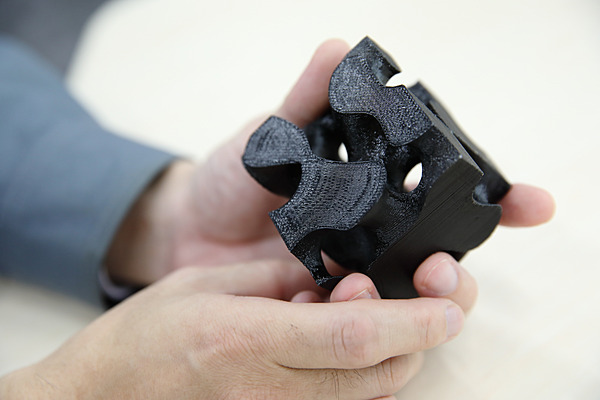

「炭素繊維の孔のサイズをナノレベルで制御するには、炭素の構造やメカニズムを把握し、パラメータを設定する必要があります。しかし、複雑な物理現象を実験だけで定量化することはとても難しい。起こりうるすべての可能性を実験で検証するわけにもいきません。

その課題を抜本的に解決するため、東レのデジタルマテリアルサイエンスグループでは、分子スケールからマクロスケールまでを包括的に捉える『マルチスケールシミュレーション技術』を開発してきました。

この技術の特徴は、物質の挙動や物性に関する情報を分子レベルから計算し、シミュレーションする点にあります。その結果、パラメータを変えるだけでどんな多孔質構造ができるかを予測し、構造内の分子の振るまいもバーチャルで解析できるようになりました」(吉元氏)

「ほんの10年前までは、コンピューターで扱える情報量が圧倒的に小さく、シミュレーションはあくまで実験を補完する理論計算に過ぎませんでした。でも、最近は現場での化学実験に先だって、仮説や指針を与えるほどにまで精度が上がってきました。実験と計算の連携がここ数年で急速に進んでいて、計算科学に携わる者としてやりがいのある状況が生まれています」(吉元氏)

「これまで東レでは、個々の研究者やユニットにノウハウが蓄積されてきました。さまざまな素材の研究者がいて、課題に当たったときに私のようなフェローが『こんな素材や技術がある』『この人に聞いてみるといい』とアドバイスする。人と人をつなげることで知見を伝達してきたんです。

そこに計算科学が加わったことで、シミュレーションのプロセスや結果がデータとして蓄積され、統一した仮説やモデルに集約しやすくなりました。

今は計算と実験の垣根を壊そうと、マテリアルズ・インフォマティクスにかかわる計算グループにも長期間の化学実験を経験してもらい、素材開発の理解を深める取り組みを進めています。一方で、これまで実験に明け暮れていた研究者も、計算上の理論とリアルな素材がつながっていることを肌で感じることができるのです」(菅谷氏)

革新素材は、地球環境の未来を変える

「新素材を商品として提供するには、実際に分離膜を使う現場の装置やプロセスをふまえて、システム化を進めていく必要があります。それが次の段階のチャレンジですが、ここからは東レ単独ではなく、さまざまなパートナーと協力しながら、実用化に向けた取り組みを進めていきます」(三原氏)

「多孔質炭素繊維は柔軟で非常に細いため、高密度で充填でき、高温・高圧にも耐えられるという特長があります。具体的には、従来の無機系CO2分離膜モジュールと比べて、同じ体積で最大5倍のCO2透過量を実現しました。

モジュールやデバイスを小型化できれば、現場のサイズに合わせてカスタマイズもしやすい。これまでCO2を分離することが難しかった、小規模なプラントや工場にも導入しやすいと思います」(菅谷氏)

「1ナノメートルもないガス分子の透過を制御しようとすると、孔のなかでの分子の挙動を、複雑な三次元構造モデルを使って解析する必要があります。今まさに新しいシミュレーション技術を開発して、ガス分子がどうやって多孔質の中を抜けていくのかを計算している段階です。

これからコンピューターの性能が向上し、東レの技術やノウハウと、AIやマテリアルズ・インフォマティクスが結びつけば、社会のニーズに即した材料開発がかつてないほどの急ピッチで進んでいくと期待しています」(吉元氏)

「非常にチャレンジングなテーマですよね。2050年のカーボンニュートラルを達成するには、現在のCO2発生量を3分の1に減らさないといけない。

衣食住を含めて文化的な生活を維持しながら循環型社会へと進歩させるためには、再生可能エネルギーの生産や貯蔵、輸送、また、ものづくりにおいても製造や物流のプロセスにイノベーションを起こしていく必要があります。

どんな領域でも、素材は出発点。これからの社会が素材に求める機能も大きく変わっていくでしょう。こういった社会的なニーズを見定めながら、それに応えうる新しい素材をつくり、社会に提供することで、2050年の未来を支えていきたいと思っています」(三原氏)

撮影 後藤渉

デザイン 月森恭助

編集 宇野浩志