2021/10/7

【製造DX】なぜAIは“再現不可能”を攻略できたのか

NewsPicks Brand Design / Senior Editor

実はこれまで日本の化学プラントは、熟練のオペレーターによって、世界トップクラスの品質を保ってきた。

しかし「24時間365日」の稼働を常とする化学プラントは今、深刻な問題に直面している。

少子高齢化によるオペレーターの減少や技術継承の難しさ、そして設備の老朽化。

生産性や安全性の追求が困難を極めていくなか、注目されたのが「AIの力」だ。

NTTコミュニケーションズは、プラント制御で国内No.1シェアの横河ソリューションサービスと2017年に連携を開始。プラント向けデジタルツインの開発成功を経て、この2021年8月、「AIプラント運転支援ソリューション」の実証実験に成功した。

この複雑な化学反応に満ちたプラントの攻略は、最先端のAI技術だけではなし得なかった。思いもよらぬ“人とAIの共創”への方針転換があったという。

AI開発の裏側と、その先にあるビジネスインパクトについて、両社のプロジェクト責任者に聞いた。

- 化学プラントは“生き物”だ

- 理論と導入では、やることがまるで違う

- 化学式では説明のつかない複雑さ

- オペレーターの“秘伝のノウハウ”を模倣学習

- 日本の“匠の技術”が輸出可能に

コミュニケーションの創造をリードし、リモートワールドにおける価値を再定義するDXパートナー。生活者・ビジネス・社会をお客さまやパートナーとの共創によって安心安全に「つなぎなおす」NTTコミュニケーションズの提供でお届けします。

化学プラントは“生き物”だ

──まず「化学プラント」と一般の人がイメージする工場の違いを教えてください。

伊藤 化学プラントとは、文字通り化学製品を生産する工場や設備の総称です。

具体的には、石油やLPG(液化天然ガス)を原料に、プラスチックや合成ゴム、合成繊維、塗料や溶剤など、多岐にわたる製品を作ります。

極端に言えば、私たちの身の回りにあるもので、化学プラントが関わらない製品を探すほうが難しいかもしれません。

洗剤や化粧品、アルコール消毒液なども化学プラント由来の原料から作られています。

高橋 製造業において化学業界は不可欠な存在です。

石油化学・合成繊維・合成ゴム・塗料・医薬など、その裾野は広く、自動車や電子機器といったさまざまな分野に欠かせない素材を提供する基盤産業です。

日本の出荷額は約2000億ドルで世界第4位。生産額から原材料などの費用を差し引いた付加価値額は、約18兆円ともいわれています。

──日本が強みを持つ領域なんですね。

伊藤 ええ。ただ、課題もあります。

化学プラントは、いわば“生き物”なんです。材料の変化はもちろん、四季による温度の変化や突然の雨、触媒の劣化などによって化学反応の状態が変わるので、安定した運転が難しい。

それゆえ、プラント運転のほとんどは自動化されていますが、一部は人が介在せざるを得ない。ここが現場の大きな負担になっています。

高橋 今は化学プラントも、大量生産から「多品種少量生産」「変種変量生産」にシフトし、原料や生産量が頻繁に変わります。すると複雑なオペレーションが求められ、オペレーターの仕事が増える。

加えて、どの化学メーカーも切実な“人の問題”を抱えています。

──人の問題、ですか。

伊藤 少子高齢化による人材不足ですね。以前と比較して、運転品質が徐々に落ちてきていると伺ったことがあります。

これからプラントの熟練オペレーターの方々が引退していく時期に入り、こうした流れの加速が懸念されるとともに、若手への技術伝承が難しくなっています。

少量多品種生産や変種変量生産の影響により、従来以上に高い技術が求められるようになった一方で、設備は年々老朽化しますからオペレーションの難易度はますます上がる。

人によって運転技術にばらつきがあることも課題です。

高橋 多くの化学メーカーが、DXによって現場の負担を軽減して労働生産性の向上につなげたい、省エネルギーや生産性向上を実現したいという課題をお持ちです。

そこにAIをうまく活用できれば、プラントの運転レベルを高く保ちながら“人の問題”も解決できるのではないか。そう考えて、NTTコミュニケーションズ(以下、NTT Com)と連携を始めました。

理論と導入では、やることがまるで違う

──横河ソリューションサービス(以下、YJP)からのお声がけだったんですね。NTT Comをパートナーに選んだ理由は?

高橋 NTT Comと三井化学さんの連携に関するニュースを見たのがきっかけです。化学プラントの製造過程をAI技術でモデル化する取り組みでした。

AI技術を持つ会社は複数あります。ただ、実際のプラントで取り組んでいるところは他になかった。なぜなら専門性が高く、難易度が非常に高いからです。その実績が決め手になりました。

伊藤 同じAIでも、「理論の追求」と「現場への導入」とでは別世界なんです。

特に化学プラントの中で起こっている化学反応には、原理が完全には解明できていない部分もあり、シミュレーターの開発が難しい。

それに、外部の天候や触媒の状態、原材料の違いなど、変数が膨大にあって、ちょっとしたことで反応の状態が変わってしまう。

加えてプラントは「一点物」ですから、各現場で起こる事象も違う。仮にあるプラント向けのAIが完成しても、それを他のプラントにそのまま流用できるわけではありません。

プラントに合わせたオーダーメイドのAIを作るには、AIに関する理論に精通しているだけでは不十分で、そのプラントにしか通用しないノウハウを地道に蓄積していく必要があります。

──両社が連携するメリットはどこに表れたのでしょうか?

高橋 開発した技術の導入プロセスだと思います。

現在YJPは、先人が確立してきた信頼のもと、プラント制御における新たな価値として操業改善や制御性改善のコンサルティングビジネスを展開しています。

そのビジネスモデルの発展形として、今回の新しい技術、つまりNTT ComのAI技術を取り入れようと考えました。

ただし、AI技術を実際の化学プラントで使っていただくには、そこに至るプロセスが重要です。たとえAI技術に興味を持たれても、現場で使うとなると、一気にハードルが上がりますから。

今回の実証実験が成功したのも、YJPと長年お付き合いのあるお客様に協力いただけたからこそです。

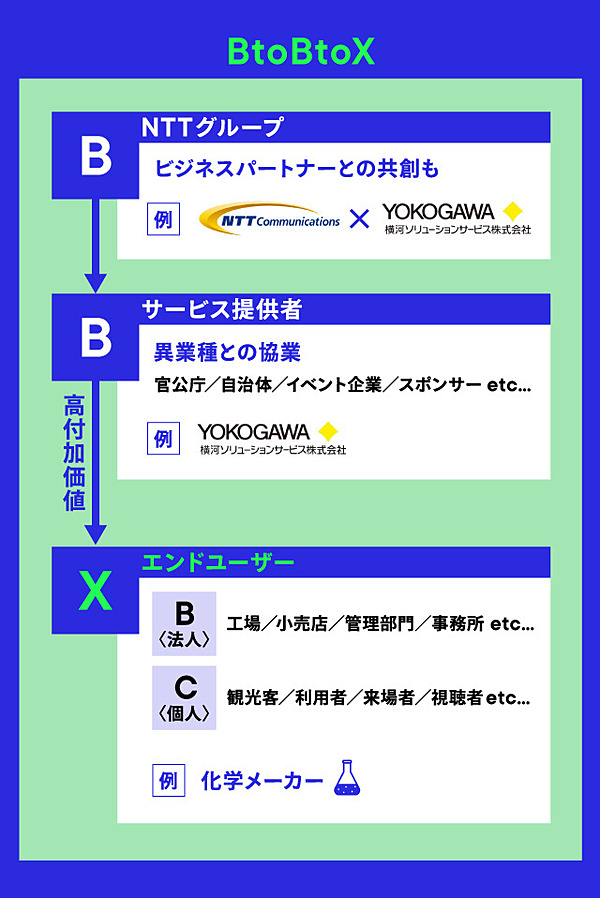

伊藤 AIを現場に導入してもらうには、「BtoBtoX」の座組みは不可欠です。

化学プラントといっても、石油やゴムなどさまざまで、そのすべてにおいてNTT Comが専門性を持つのは難しい。

高い専門性を持つミドルB、その顧客である事業会社Xの協力がなければ、AIの導き出した結果が妥当かどうかも判断できません。高い専門性をお持ちのYJPとの連携は、私たちにとっても願ってもない機会です。

そもそも、AIに不可欠なプラントの運転データは、私どもがいきなり現場に出かけていって預けていただけるようなものではありません。

これまでNTTグループと接点のなかった化学メーカーから貴重なデータを提供いただけたり、我々のAIを実際にプラント操業の現場で使ってみてくださったりするのは、YJPと化学メーカーの関係あってこそです。

高橋 運転データは機密の塊ですからね。プラントの“秘伝”が全部そこに詰まっていますから、信頼関係がなければお預かりできません。長年培ってきたものが、このプロジェクトを成り立たせているのです。

化学式では説明のつかない複雑さ

──実際にNTT ComとYJPの連携が始まったのは2017年からですね。

高橋 ええ。最初はNEDO(国立研究開発法人 新エネルギー・産業技術総合開発機構)の事業として、紙パルプ及び化学プラントのエネルギーマネジメントシステムの高度化に取り組みました。

まずはAIが導き出したパラメータ値によって、化学プラント内の「蒸留塔*」制御の改善を目指しました。

*分離・精製を目的とする設備で、石油化学工業では高さ100m、直径10mにもなる。蒸留プロセスは、化学産業のうち約40%ものエネルギーが消費され、省エネルギー化が重要テーマとなっている

伊藤 プラントの蒸留塔の運転データにディープラーニングを適用し、「蒸留塔の状態予測モデル」を開発した後、NTT Comが開発した要因可視化技術で、AIモデルがどのように結果を導いているかを明らかにしました。

それから、YJPが持つ専門的な知見と照らし合わせながら化学プラントの挙動を正しく再現できているかを確認し、YJPのプラント制御シミュレーターと組み合わせて、蒸留塔の挙動を再現する「デジタルツイン」を開発したのです。

このデジタルツインを利用すると、蒸留塔を安定させる最適なパラメータ値を見つけられるのです。

高橋 蒸留塔での実証実験は、ほぼ当初の計画どおりに進みました。

この成果を土台に、同様のアプローチで、今度は反応塔*の自動制御ができるAIを作ろうとしました。でも、これが簡単ではなかった。

*化学物質を反応させる。分解や生成を担う化学プラントの心臓部

──蒸留塔ではできたことが、なぜ反応塔では難しかったのでしょうか?

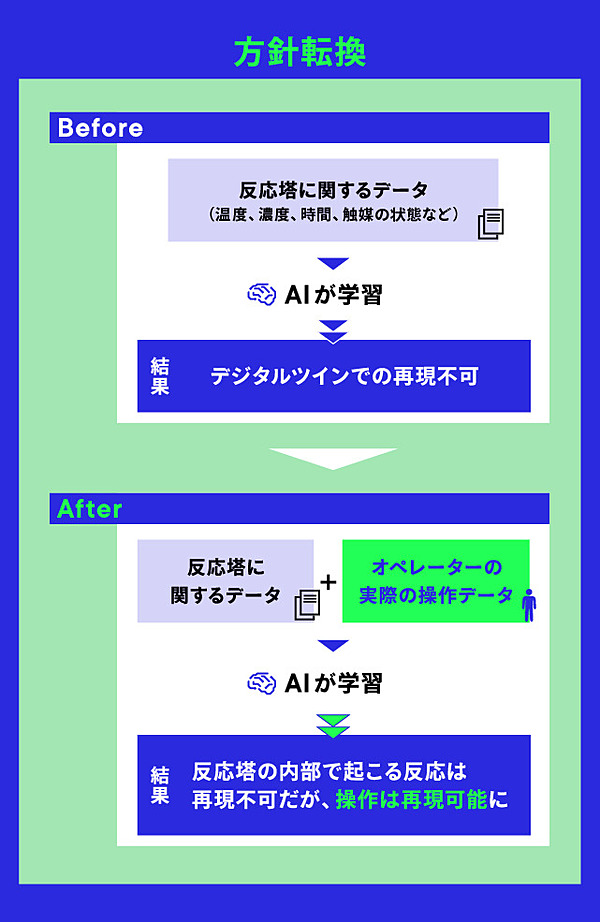

伊藤 反応塔で起こっている現象が、蒸留塔とは比較にならないほど複雑でした。

ディープラーニングによってデジタルツインをつくることは、データという“影”からデジタルツインという“実体”をつくり上げるようなもの。

蒸留塔で起こる化学反応は割とシンプルで規則性を見出しやすかった。ところが反応塔の内部の化学反応は、想像以上に複雑だったんです。

化学反応には、完全に解明されていない部分がまだまだあり、実際のプラントでは化学式で説明のつかないことが起こります。

だから反応塔の膨大な運転データをもってしても、それだけではデジタルツインを生み出せませんでした。

オペレーターの“秘伝のノウハウ”を模倣学習

──では、反応塔を再現する上で何が突破口になったのでしょう?

伊藤 「人間」ですね。

どんなに複雑な化学反応が起こる反応塔でも、オペレーターは長年の経験と勘で実際に運転されている。

だからデータだけでなく、人間の操作履歴も学習させれば自動運転への道が拓けるかもしれないと考えました。

そこで、化学プラントのデジタルツインをつくるのは一旦やめて、人間を模倣する「イミテーションラーニング(模倣学習)」のアプローチも取り入れたのです。

つまり、温度や圧力といった運転中のデータに加えて、反応塔を制御する現場の優秀なオペレーターが、どんな状況でどんな操作をしたかという操作履歴を模倣学習させました。

高橋 データの動きだけ、あるいは人の動きだけ見ていてもわからない。

でも、データと熟練のオペレーターの操作を突き合わせると「因果関係」がちゃんと見えてくる。それを適切に学ばせました。

伊藤 蒸留塔のAIはデータのみを学習させて開発した“プラントのモデル化“ですが、反応塔のAIはその対極。“人のモデル化”により完成しました。いわば、人とAIの共創です。

操作履歴だけでなく、オペレーターの方がどういう肌感覚で操作を変えているかという“秘伝のノウハウ”もAIに入れました。

──秘伝ですか?

伊藤 たとえばオペレーターの方々が、どんなポイントをどのタイミングで見ているか、ですね。実際に操作をせずに済む場合もあるので、ここはデータだけでは見えてきません。

たびたび現場にお邪魔してヒアリングさせてもらい、その結果を持ち帰ってはAIに組み込むことを繰り返しました。

そして2020年末、AIとオペレーターの制御を比較したところ、非常に高い精度で一致するのを確認できました。

その後もさらに調整を続け、この8月にようやく現場の方々から「ここまでできているならいいね」と言っていただけたのです。

──現場にAIが入ることに対して、オペレーターの方々が危機感や抵抗を覚えたりはしないのでしょうか?

高橋 今のところありません。プラント制御の現場はものすごく多忙なので、「業務の負担軽減や技術伝承の助けになるなら歓迎」という好意的な雰囲気を感じています。

それに今はあくまで、現場のオペレーターをガイドする技術という位置付け。将来的には、私たちもAIによる完全自動運転を目指しますが、そのスタートラインに立てたばかりの状況です。

──今回の実証実験の成功は、NTT Comのビジネス展開にどのような影響を及ぼすでしょうか?

高橋 今回は反応塔で成功しましたが、人手がかかって複雑性のあるプロセスならば、さまざまな種類のプラントに応用できると考えています。

伊藤 プラントは日本中にあります。化学プラントだけでも千差万別ですし、化学産業以外のプラントもある。

従来より少ないコストと時間でAIを開発するベースができたので、あらゆる産業の各種プラントに展開していける可能性は高まったと思います。

日本の“匠の技術”が輸出可能に

──AIが熟練のオペレーターと遜色ないレベルで運転できるとなると、現場の課題もずいぶん解消されますね。

高橋 人の介在が不可欠な部分の自動化が現実味を帯びてきましたから、人手不足の課題解決に一歩近づきます。

プラント運転自体の負荷が軽減されますし、オペレーターによる技術のばらつきも小さくできます。

伊藤 どんなに優秀なオペレーターでも、24時間365日無休で制御をするのは不可能です。

私たちの技術がさらに進化してAIがリアルタイムでプラントの運転を始めたら、秒単位の微細な制御が可能になる。

そのレベルまでいくと、原料の有効活用や省エネルギーまで実現できるかもしれない。人の手によるオペレーション以上に、反応効率や完成品の質が向上することも考えられます。

課題解決だけでなく、メーカーの利益に直接つながるAIを開発したいですね。

高橋 そうですね。日本は、原料や材料の多くを国外から輸入せざるを得ません。でも同時に、それらの価値を高める加工を得意としています。

そこをAIの力も借りて強化できれば、他国の追随を許さない品質が実現する。国際競争力にも大きなインパクトをもたらすはずです。

伊藤 このプロジェクトでは、化学メーカー15社にヒアリングをさせていただきました。

そのなかで、「海外のプラントでは日本ほどきめこまやかな運転ができないので、品質を安定させるための安全策として、原材料をふんだんに使わなければならない」と聞きました。

このAIを活用すれば、日本の“匠の技術”を海外プラントに輸出することも可能です。

高橋 そのとおりです。特に日系企業の海外工場でのニーズは高いのではないでしょうか。

日本のマザー工場にいらっしゃる熟練者の技術を、海外のコピー工場にうまく持っていけたら、さらなる価値を生み出せるかもしれないと思っています。

──今回の実証実験の成功を機に、化学プラントをはじめとする製造業の現場へのAI導入が進むでしょうか?

伊藤 ようやく現場が「使える」と判断するレベルに到達できた。これは大きな一歩です。

化学メーカーも積極的にDX部門を立ち上げ、機械学習に詳しい人材を採用しているようですが、なかなか実際の運用にまでたどり着かないと聞きますから。

製造業は業界特有の課題に加えて、海外メーカーの攻勢も激しいですし、脱炭素のプレッシャーもある。そうした問題をDXで解決したいと、各社が真剣に検討しています。

AIだからと飛びつくような段階はもう終わり、品質向上に資する新しい技術がないか、費用対効果が見込めるかをシビアに見極めようとしている。

そのなかで私たちにできるのは、データを取れる基盤をつくること。そして「実際の現場に導入できる」という信頼性を示すことだと考えています。

執筆:横山瑠美

撮影:林和也

デザイン:小鈴キリカ

取材・編集:中道薫、中島洋一