創業90年アパレルが挑む、デジタル改革とは

2019/5/29

価格や納期がネックになり、なかなか手の届かないオーダーメイドスーツ。そんな常識を覆し、価格は3万円から、オーダー後最短1週間で届くブランドを確立した会社がある。気鋭のスタートアップかと思いきや、それは90年以上の歴史を誇る大手アパレル企業、オンワードホールディングスだ。

事業を展開する子会社のオンワードパーソナルスタイルは2017年、構想から約1年でオーダースーツ「KASHIYAMA the Smart Tailor(カシヤマ ザ・スマートテーラー)」をローンチ。2年足らずで採寸可能なタッチポイントを45ヶ所まで増やし、19年2月期は、当初の予測を上回る5.6万着を売り上げた。

老舗企業発イノベーションの、成功事例とも言えるこの事業。サクセスストーリーの裏には、アナログなアパレル業界を刷新する、大胆なデジタル改革があった。事業を牽引するオンワードパーソナルスタイル、関口猛代表取締役社長に話を聞いた。

オーダーメイドの黄金時代が来る

── まず、日本のスーツ市場の現状を教えてください。

正直、芳しくはありません。ビジネススーツの市場は、毎年5%ずつくらい小さくなっています。最盛期の1980年代から比べると、市場規模としては半分くらいでしょうか。働き方改革の影響もあり、カジュアルな服装で働くスタイルが日本でも浸透してきたことが、原因の一つだと思います。

一方で、「オーダーメイド」は好調です。スーツに限ったことではありませんが、特に若い方々は、海外のハイブランドや流行を、それほど意識しない傾向にあります。

でもおしゃれには興味がある。その結果、自分らしさが表現できる「カスタマイズ」「オーダーメイド」な品を求めています。

カスタマイズ品が求められる理由は、他にもあります。今のお客様は、「ストーリー」も含めて商品を選ぶんです。地球に優しい製造方法であるかどうか、どこの国の人が、どんな思いで作っているのか。製品の背景も含めて「おしゃれ」「価値がある」と判断される時代なのです。

このような観点からも、在庫がゼロで環境への負荷が少ないオーダーメイドに、関心が集まっていると感じます。最近は靴や下着のオーダーメイドも生まれていますが、今後はアパレル業界に限らず、さまざまな業界にオーダーメイドの波が来ると思います。

ロボットが裁断する中国、FAXでサイズを送信する日本

── オーダースーツブランド「KASHIYAMA the Smart Tailor(カシヤマ ザ・スマートテーラー)」は、注文から最短1週間で届き、価格も3万円から。この事業は、どのような経緯で立ち上がったのでしょうか。

市場のニーズはもちろん、今回のブランド立ち上げには、ある契機がありました。今から3年ほど前、中国でカスタマイズのスーツを作る縫製工場を視察した時のことです。

1日3000着ものスーツを出荷しているのですが、まさに「スマートファクトリー」。広大な敷地に、最新式のデジタルミシンが1000台というレベルで配置されており、生地を裁断したり運んだりする作業は、すべてロボットが自動で行う。

ベルトコンベアに乗って、次から次へと商品が出来上がっていく風景に、衝撃を受けました。働き手も若い人たちが中心で、これから伸びていくビジネスの雰囲気に、満ち溢れていました。

一方で、一般的な日本の工場は、ザ・アナログ。信じられないかもしれませんが、採寸した後、お客様のサイズや要望は、百貨店から工場にFAXで送られるんですよ。

そして、工場に溜まった何千枚というFAXを、月曜日の朝から工員さんが、手打ちでパソコンに打ち込むんです。さらに確認のため、別の人が同じデータを入れ直す。

ミシンも30年、40年使っているのが当たり前。こういうことが、まだ普通に起こっているんです。

中国の工場を見て、「日本は完全に負けている」と痛感しました。しかし我々は紳士スーツの老舗企業。創業90年以上の知見と、デジタル技術を組み合わせれば、我々にも勝ち目があるのではないか。そう考えたのです。

── とはいえ、思い切った価格と納期設定です。より高価格帯の自社商品の売れ行きに、影響を及ぼす懸念もあったはず。社内からの反発はなかったのでしょうか。

オーダーメイド事業自体への反発は、あまりなかったですね。昔ながらの流通や製作方法の見直しの必要性は、数年前から社内でも話題に上っていたのです。

今までのノウハウを使って、新しいビジネスモデルを作ろう、という空気はすでにありました。

ですが、納期を最短1週間にしたいと伝えると、生産・物流・縫製すべての部門から「そんなのできるわけない」「品質が下がる」と猛反対にあいました(苦笑)

スーツを作る側は、「丁寧に作っているんだから、納品に1ヶ月かかるのは仕方ない」と考えがちです。ですが、お客様の立場から考えれば、もちろん注文した翌週から着られた方が嬉しい。「自分が買う側だったらどう思うか」と社員に問いかけ、各部署を説得して回りました。

最終的には各部門に納得してもらい、現場から多くの知恵を出してもらったことで、価格と納期を実現することができたのです。

価格と納期は最初に決めた

── では、具体的にどのように「3万円から」「最短1週間」を実現できたのか、教えてください。

まずは市場調査を実施し、現状のオーダースーツの不満を探りました。見えてきたのは主に2つ。「欲しいけど高い」「納期が長い」でした。オーダースーツを広めるためには、その2つの壁を壊さないといけないと思ったんです。

なのでまず価格は、「3万円から」と最初に決めてしまいました。3万円とした理由は、既製品スーツの平均価格帯が3万から5万円だからです。

この価格を実現するために、さまざまな工夫をしています。一つは、百貨店や他社のECサイトに頼らず、F2C (Factory to Customer)で販売していること。工場からダイレクトにお客様に商品を届けているので、中間の流通コストを削減できるのです。

また、店舗運営のコストも抑えています。駅から近い場所は選んでいるものの、ビルの8階など、目立たせるという意味では不利な場所にも、店舗を構えています。

確かに1階の方が認知はしてもらえるのですが、オーダースーツを通りすがりで買う人は少なく、多くのお客様はネットで調べてから来店する。

そう考えると、8階にお店を構えて賃料を抑え、その分スーツ自体の価格を下げた方が、お客様にとっては嬉しいと思ったのです。

吉祥寺店の外観。ウェブサイトから来店予約することもできる。

── 1週間納期の方は、どうやって実現したのでしょうか。

オーダースーツ製作のすべての工程を見直し、品質に関わらない「ムダ」な作業を徹底して省く。これに尽きます。

まずは採寸工程です。この部分は先ほどお話しした通り、まだFAXで情報を送っているほど、アナログ。そこで、データ入力はすべてオンラインで完結できるよう、デジタル化を進めました。

オンラインで入力したデータから、自動でCAD設計図を生成するシステムも導入。情報は瞬時に海を越えて中国工場に渡り、ロボット裁断機が設計図に合わせ、自動で生地を選んでくる。そして適切な大きさに、自動で裁断してくれます。

さらに生地は縫い手のもとまで、自動で運ぶというフローを構築しました。また、製造ラインの工程も配慮することで、縫製時間の短縮を実現しました。

そして最後は検品・配送の工程。一般的にアパレルの流通では、完成した商品は現地の工場、日本への輸送後、販売店に到着後の計3回も、検品・パッキングが行われているのです。

これは、製造・流通ラインにさまざまな会社や業者が関わっているためです。この3度の検品・パッキングを1回に減らせれば、大幅な納期短縮になる。

そのためには、自社専用の工場を持つことが必須でした。我々は20年来の付き合いのある中国・大連にある工場に話を持ちかけ、自社工場化したのです。

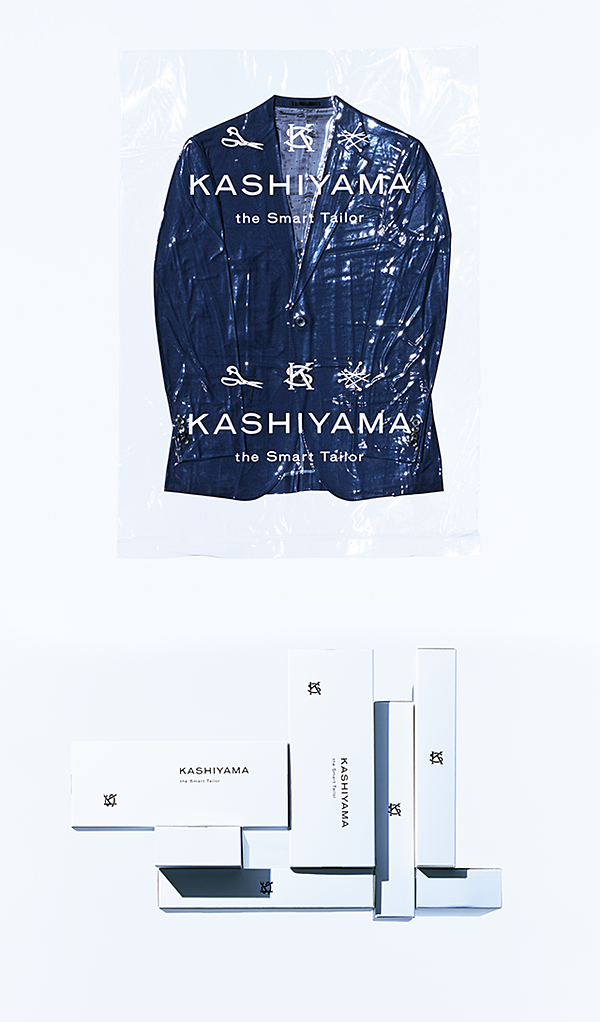

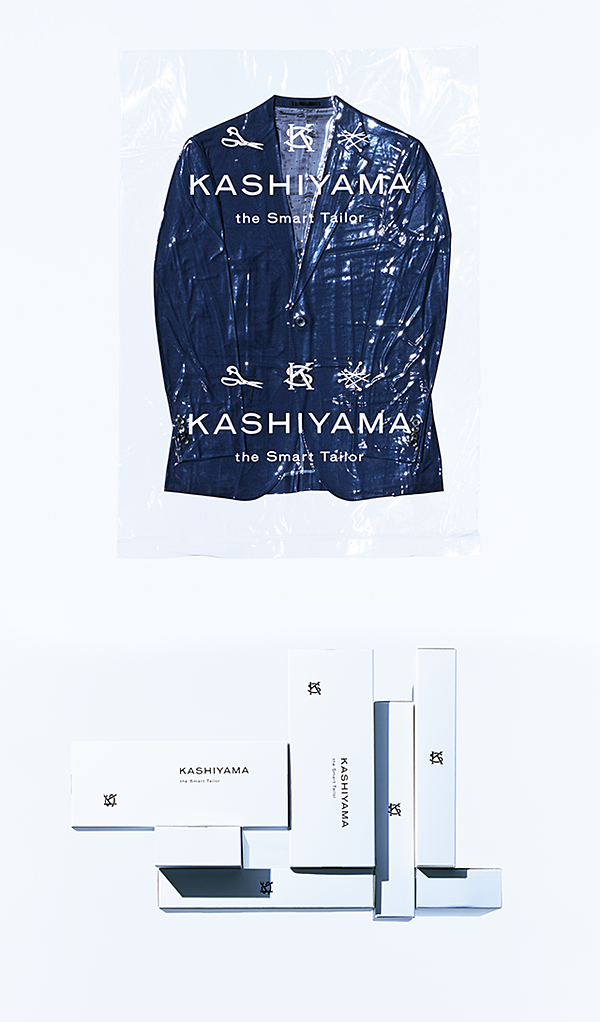

さらに工場で検品・パッキングした後は、ダイレクトにお客様のもとまでお届けできる圧縮パックを採用。コンパクトな専用ボックスに入って届き、開封後に半日ハンガーに吊るせば、シワにもなりません。

このような改革により、最短1週間納期を実現することができました。

圧縮パックで梱包されたスーツ(上)は、コンパクトな専用ボックスに収納(下)。工場から直接、購入者のもとに届けられる。

── ですが、ほかのオーダースーツを見ると、納期は1ヶ月が一般的。品質はどのように保っているのでしょうか。

デジタル機器の導入を行う一方で「縫う」工程に関しては、従来と変えていません。4日間かけてじっくりと、お客様の要望に沿った形に仕上げています。

キャリア20年という職人も、珍しくないんですよ。ここを変えてしまっては、上質なスーツは実現できないと思っています。

── 事業のアイディアが出てから実際のローンチまでは、どれくらい時間がかかったのでしょうか。

約1年ですね。意外に思うかもしれませんが、我々の組織は決して古い体制ではありません。現に今回のプロジェクトでも、アイディアは私が直接オンワードホールディングスの社長に打診しました。簡単な承認であれば、長々と稟議を通すこともなく、スピーディーに決断が下されますね。

このような環境があったから、発案から1年でブランドを立ち上げることができたのだと思います。

3D採寸に「好み」は測れない

── ブランド発表後の手応えはいかがでしたか。

ありがたいことに予想以上の反響でした。2017年10月に発表以降、オーダー数は右肩上がりで増え続け、18年度の実績は5.6万着。今年度は10万着のオーダーを目指しています。

並行して、お客様を採寸するタッチポイントも増え続けています。2018年6月は6ヶ所でしたが、約1年経った現在は45ヶ所まで増えました。

── トントン拍子に事業が進んでいるように見えますが、課題はどんな点ですか。

人材育成ですね。オーダースーツにおいて、着心地はもっとも重要な要素ですが、こればかりは採寸経験が豊富なスタイルガイドの存在なくしては、成り立たないのです。

タッチポイントが増加する中、スピーディーに新しい人材を育てる必要がある。そのため、今年の3月、自社社員を育成する専門機関「KASHIYAMA ACADEMY」を創設しました。

KASHIYAMA ACADEMYでは採寸スキルだけでなく、お客様の趣味嗜好を聞き出す方法、コミュニケーションをより深めるトーク術、デジタルツールを使いこなすためのスキルなどを伝え、社員一人ひとりのレベルアップを図っています。

── 最近は専用のウェアを着て採寸するなど、「3D採寸」の技術も注目を集めていますね。3D採寸は、人による採寸のレベルには、まだ追いつかないのでしょうか。

私たちも同技術には、大変興味を持っていて、導入を本格的に検討していたこともあります。ですが、人にはできて、3D採寸にはできないことがあります。それは、個人の「好み」を反映させることです。

機械ではお客様によって異なる「着心地」や「フィット感」は測れません。その感覚をアルゴリズム化することも、今のテクノロジーでは難しい。

3D採寸は、確かに体にフィットした数値を導き出せます。でもタイトなフィット感が好みのお客様もいますし、ゆったりとした着心地を好むお客様もいらっしゃる。

その微妙な好みを反映できることこそ、オーダーメイドの醍醐味です。ですから、スーツに3D採寸を導入するのは、まだ難しいと考えています。

オーダーメイドの新しい文化を創る

── 若者層を中心に、働くときもスーツを着ない人が増えていますね。この風潮については、どう考えていますか。

確かにスーツ人口は減っています。一方で、スーツをカジュアルに着こなす新しいスタイルも出てきています。

インナーは襟シャツではなくTシャツ、足元は白のスニーカー。従来のようなビシッとした素材やデザインではない、気軽に着られるスーツ。そんな着こなしです。

このような世界的なトレンドも、併せて日本で広めていきたい。カシヤマ ザ・スマートテーラーのラインナップの一つ、「MODERN TAILORED」ラインは、そんな思いも込めて展開しています。

カジュアルに着こなせる「MODERN TAILORED」ライン。シワになりにくい素材で、自宅で洗濯もできる。

そのために、タッチポイントの場所も意識しています。たとえば、コワーキングスペース、WeWorkの中にも、スーツの採寸とオーダーができる場所を設けているんです。

WeWorkは、時代の潮流に敏感なビジネスパーソンが集まって、交流する場。そこでスーツ関連のイベントを開くことで、一緒に新しいワークスタイルを提案していきたいと思っています。

また私は仕事柄、欧米に行くことが多いのですが、向こうの方々はスーツをとてもかっこ良く着こなしています。一方日本人を見ると、失礼を承知で言いますが、かっこ良くスーツを着こなしている方がそれほど多くない。

手軽にオーダースーツが手に入るようにすることで、日本人のスーツの偏差値を上げて、社会的地位も上げていきたいと思っています。

── 今後は、他の事業でもオーダーメイドを展開していくのでしょうか。

カシヤマ ザ・スマートテーラーの反響から、オーダーメイドの需要があると、確信を新たにしました。

オンワード樫山はかつて、オーダーが主流だったスーツを量産化し、多くの人がスーツを着られる文化を創りました。今度は再び、手に入れやすい形で、我々がオーダースーツを広めているのです。

今後はスーツにとらわれず、さまざまな商材でオーダーメイドを広めていきたい。90年も事業をやっていると、社内は隠れたノウハウの宝庫なんです。

老舗企業ならではの知見、人材と、テクノロジーを掛け合わせ、新しいオーダーメイドの文化を創っていきたいと思います。

(編集:金井明日香 取材・構成:杉山忠義 撮影:林和也 デザイン:堤香菜)