ドイツの研究者チームが、3Dプリンティングで精巧なガラス製品を作ることに成功した。この技術は製造業に大きな影響を及ぼすかもしれない。

紫外線レーザーで素材を成形

3Dプリンティングは、製造業に重要かつ急速な変化をもたらした。この技術によって、アパレルや航空機部品などの企業各社は、カスタマイズされたオブジェクトをオンデマンドで作れるようになっている。

この技術は、年を追うごとにますます高度に進化している。それを端的に示す例が、ドイツの研究者たちがガラスを素材とする3Dプリンティングに成功したことだ。

研究者チームは、今日広く利用されている3Dプリンティングの手法を使って、小さなものではあるが精巧なガラス製品を作ってみせた。このチームは研究成果をまとめた論文を、学術誌「ネイチャー」のウェブサイトで4月19日付で発表した。

プラスティックや金属は、以前から3Dプリンティングで使えるようになっているが、ガラスは使いづらい素材のひとつだ。

その主な理由は、ガラスの融点がきわめて高いことにある。

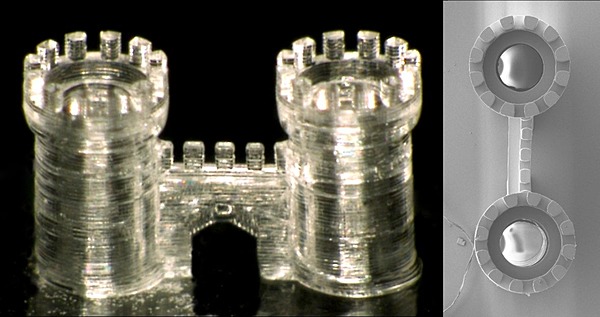

ガラスを素材に用いた3Dプリンティングには、これまで数多くのチームが挑んできた。しかし、実際に作られたものは、ガラスが曇って透明度が失われたり、あるいはプリンティング工程の個々の層が肉眼ではっきり見えたりしていた。

ドイツのカールスルーエ工科大学(KIT)のチームは、紫外線レーザーを使って素材を成形する「ステレオリソグラフィ(光造形法)」という手法により、こうした問題を回避した。

同チームは、粉末化したガラスと液体ポリマーの混合物を3Dプリンターで作りたい形に成形し、層ごとに紫外線レーザーを当てていくことで、この素材を急速に硬化させた。

このようにして出来上がったものを高温の窯に入れると、ガラスが溶けて一体化し、他の余分な素材は焼失する。こうして、層の痕跡が残らない透明なガラス製品ができあがる。

将来的には大型ガラス構造物も

論文執筆者のひとり、バスティアン・ラップは『ニューヨーク・タイムズ』紙に対し、この製造プロセスを使えば、いずれは窓や鏡にも使える平滑なガラスやスマートフォンのカメラに用いるような複雑な形状のレンズも作れるようになると語った。

ラップによると、このプロセスは現在のガラス製品の製造法よりもずっと簡便で、かつ安価にもなるという。従来の一般的な製造法では、珪砂を高温で溶かして、それを溶融スズの上に流したり、精巧な細工を施すために危険な化学薬品を加えたりする必要があるからだ。

3Dプリンティングでは、製造者がソフトウェアを使って作りたいものを設計すれば、あとはすべて機械がやってくれる。カールスルーエ工科大学のチームが作ったのは、高さ数センチほどの小さな物体だった。

だが、ラップが同紙に語ったところによれば、将来的にはこの製造プロセスで、高層ビルのガラス製カーテンウォールのような大型ガラス構造物も作れるようになるという。

アンダーアーマーやアディダスなど一部のアパレルメーカーは、スニーカーのパーツに3Dプリンティングを使い始めた。また、ボーイングやGEといった航空機関連メーカーでも、飛行機部品の製造で3Dプリンティングを使うことが多くなっている。

一般家庭向けの3Dプリンターは、いまのところ広く普及したトレンド商品にはなっていない。しかし、ラップはそうなる日も近いと考えているようだ。

「将来は、ガラスのコップを落として割ってしまったら、すぐに3Dプリントで新品を作れるようになるかもしれない」と『ニューヨーク・タイムズ』紙に語っている。

原文はこちら(英語)。

(執筆:Kevin J. Ryan/Staff writer, Inc.、翻訳:水書健司/ガリレオ、写真:NeptunLab/KIT)

©2017 Mansueto Ventures LLC; Distributed by Tribune Content Agency, LLC

This article was produced in conjuction with IBM.