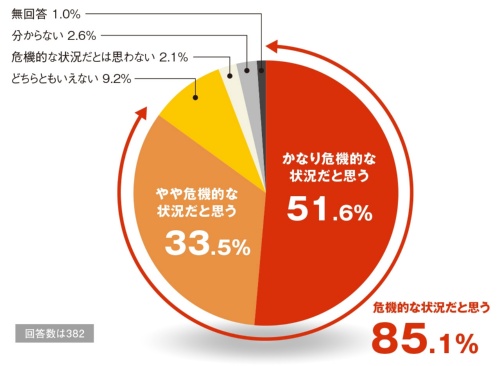

ものづくりに関する技術者の基礎的なスキルや知識の低下は、危機的なレベルになっている――。そう考える技術者が多いことが、日経ものづくりの実施したアンケートで明らかになった*1。「かなり危機的な状況」「やや危機的な状況」を合わせると85.1%にもなった(図1)。

アンケート回答者からは、「加工や検査の原理、理想と現実の違いを理解し、製品に要求される機能や性能を的確に見抜き、合理的に実現できる設計や工程を考える力など、ものづくりの本質の理解が不足している」(自動車等輸送用機器メーカー、研究開発)、「しっかりと自分で調べ、考え、修正しながら結果を出す力が身についていない」(総合電機・家電メーカー、設計)といった声が寄せられている。

世界市場での厳しい競争を勝ち抜くため、ほぼ全ての製造業が低コスト化や開発期間の短縮といった効率化に取り組んできた。価値を生み出さないムダな作業を、標準化や共通化、デジタル技術の活用などによって極力減らしていこうという取り組みである。しかし、こうした取り組みは技術者の基礎力低下を招く懸念がある。

想定外への対応力が弱く

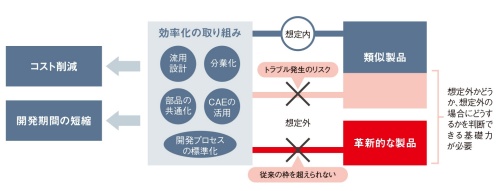

効率化を目的とした取り組みの多くは、ある程度類似した製品を繰り返し開発・生産し続ける場合に有効な手段だ(図2)。自社の製品ラインアップ内で部品を共通化したり、新規製品の開発時に流用設計したりといった取り組みが多い。競合他社も含めて使えるような標準部品の採用も同様だ。

設計基準書のような開発プロセスの標準化や数値シミュレーション(CAE)の利用は、もちろん新規製品の開発にも役立つ。しかし、その前提となるのは過去に蓄積した膨大な実績データだ。従来の経験則に基づくという点では、部品の共通化や流用設計、標準部品の採用と同じである。

その意味で、従来の経験則が当てはまらないような製品を開発する場合に、「想定外」のトラブルが起きやすい。品質問題に発展する場合もある。

こうした事態を避けるためには、現在の仕事が流用設計や標準化・共通化などによる効率化の想定内かどうか、想定外ならばどうすればよいのかを技術者自身が判断できなくてはならない。そこで必要となるのが、材料や設計、生産などものづくり全般に関する基礎的なスキルや知識である。