設計者や購買担当者は、常にコストを見ながら業務を進めていかなければなりません。新製品の開発であっても、全ての部品を新規に製造するようなことはまずありません。必ずといってよいほど過去から存在する部品を流用しています。こうした流用部品を選定する際に、過去の原価実績をそのまま使用していることはありませんか?

他の製品で多く使用している、すなわち製造実績が豊富ということは、製造方法(作業方法や製造設備など)が安定しているということ。従って、最小の製造原価で製造されているのが理想です。ところが実際は、作業しにくそうだったり、重たい部品を上下にひっくり返していたり、無駄な作業がそのままになっていたりしています。そこに原価低減を可能にするヒントが隠れているのです。

加えて、自動車メーカーと自動車部品メーカーの関係でいえば、自動車メーカー側が要求する原価低減について、自動車部品メーカーはどのように原価低減するかを考えていきます。その際に、自動車メーカーが原価低減を要求するだけで、原価低減の方法を自動車部品メーカーに一任する(要は丸投げ)というのは、正しい関係とはいえません。自動車メーカーと自動車部品メーカーが一丸となって原価低減の方法を検討すべきです。

自動車メーカーは自動車部品メーカーのものづくり現場に足を運び、原価低減のアイデアを一緒に考えなければなりません。そうしなければ、俗に言う「下請けいじめ」となってしまいます。自動車メーカーは自動車部品メーカーが一緒に検討し、実現した原価低減については折半するなど双方にメリットがある形の原価低減につなげていく必要があります。

話を原価低減の方法に戻しましょう。新規の製品の構造を検討する際に、製造しやすい方法を考えることは当たり前です。しかし、設計者がいくら机上で検討したとしても、実際に製造するときには変化する要素が多く、製造原価が最小になる製造方法を完璧に見いだすことはできません。実際に製造して初めて気付くことはたくさんあります。その気付きを原価低減のアイデアに昇華させていくのです。

そのためにも、以前から製造している部品に着眼して原価低減活動を行っていくことが重要です。マイナーチェンジやフルモデルチェンジにかかわらず製品を検討していく必要があります。

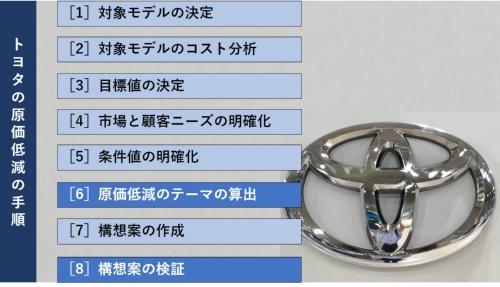

ただし、思いつきで検討してはいけません。トヨタ自動車にはしっかりとした原価低減の手順があります。次のような手順です。