R&DにおけるDX(Digital Transformation)導入は、手段の革新的進化という枠にとどまらず、製品やゲームチェンジへの対応、すなわちどういった価値を創造するのか、というような企業価値の根幹に関わるものであることを、ここまで述べてきました。前回(第7回)は、現地現物を超えた新たなパラダイムの出現も提唱しました。

しかし、足元を見ると、「そもそも3次元(3D)CAE導入がうまくいかない」あるいは「過去資産があるので完全3D化も進まない」といった、とっくに解決していてもおかしくない事例に事欠かないのも事実です。第1回で述べたように、デジタル技術利用者の認識・歩調が合っていなかったり、オペレーションへの活用のみでクリエーティブな業務に活用しきれていなかったり、R&D DX推進への巻き込みが不足していたりすることがその理由です。

そこで、製品開発でのDX導入推進の成功へのヒントとして、ある自動車メーカー(以下A社)での導入事例を紹介します。なお、このA社は実在する特定の企業ではなく、実際の支援事例や調査事例を統合した架空の企業です。

設計変更や手戻りで現場が混乱

A社でも、デジタル開発の推進が急務でした。開発全体を束ねる統括本部には、競合のトップランナーがシミュレーション導入などで成果を上げているとの情報が入ってきます。3D CAEでの物理試験の代替や試作レス、モデル仕様書による抽象概念のコード化、要求分析・機能設計といった設計上位概念のデジタル化など、ツールベンダー各社の売り込みも毎日のように受けていました。

自社を見回すと、各部署ではそうした情報を受けて当然、デジタル化の取り組みが進んでいます。しかし、個別に導入した結果、対応状況は大きくばらついていました。

加えて、開発終盤での設計変更・開発手戻りによる混乱や品質問題も、統括本部にとっては大きな課題でした。他にも、開発コストの削減や、CASE(コネクテッド、自動運転、シェアリング、電動化)トレンドに伴う新技術導入に向けたリソース確保など、課題は山積していました。

A社はまず、現状の開発の混乱を招いている要因の分析に着手しました。要因は多くありましたが、各業務がなぜ設計変更や手直しを強いられたかをひもとくと、以下のように整理できました。

要因1:市場要求に基づいた目標変更/機能追加要求(将来分析やロードマップの甘さ)

要因2:CASE関連の新機能デバイス追加の影響分析不足による混乱(影響分析の甘さ)

要因3:高まる環境性能要求に対して従来の個別改善とすり合わせで実現した性能の見込み違い(個別最適の限界)

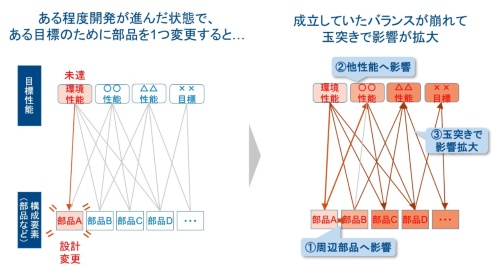

ある性能や部品が目標を満たせないときに開発終盤で設計変更すると、当然ながら周辺部品やその部品が担っていた性能への影響が出ないかどうか検討する必要があり、多くの場合に玉突きのような設計変更が次々と発生します(図1)。さらに検証の評価工数も膨らみ続け、仕様変更したハードウエアの試作が出来上がる前に次の仕様変更が出るなど混乱を極めることになります。