2022/3/30

建設DXに派手さはいらない。求められるのは着眼点

三菱電機 | NewsPicks Brand Design

ビジネスシーンでDXという言葉を聞かない日はないほど、企業はデジタル活用に躍起だ。しかし、日本全体への定着度はまだ斑模様だ。

DXが進まない原因は、経営者のリテラシーの低さや人材不足、資金不足だけとは限らない。業界特有の細かなニーズに応えるソリューションがないというケースもある。

そんな中、三菱電機は建設業界向けに「AI配筋検査システム」という業界特化の専門的なソリューションをリリースした。独自のAI技術などを用いて、建設現場の「配筋」の状況を正確に検査できるというもの。建設業界に身を置く人でなければ理解しにくい領域だが、人にはできない高い精度と大幅な作業時間の短縮を実現したという。

一見すると、地味なこのシステムが、DXが遅れている建設業界に及ぼす影響は大きいのか。企業のDXを支援するINDUSTRIAL-X代表取締役の八子知礼氏と、三菱電機のビジネスイノベーション本部営業担当マネージャー前田雅幸氏の対談から紐解き、「業界特化のDX」のあり方を考える。

「DX後進業界」が日本のGDPの中心

──八子さんはさまざまな業界のDXを支援している立場ですが、どのような業界のDXが遅れているのでしょうか。

八子 金融業や通信業はそもそもデジタルとの相性が良く、テクノロジー活用が大前提ですから、他業界と比べて自然と先進的です。

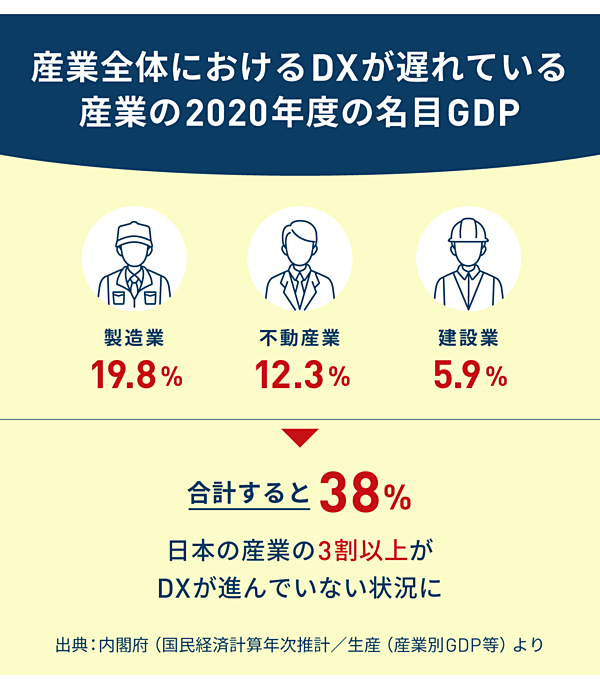

その一方、物理的なモノを扱う業界は苦戦しています。具体的に言えば、製造業や建設業、不動産業。モノを作るための工程が多岐にわたるためシステム化は一筋縄ではいきません。

また、仕事を進めるために複数の会社が絡むので、関連会社も含めたシステム設計をする必要がある。「遅れている」と批判されるかもしれませんが、遅れるには、こうした業界構造上の理由もあるんです。

ただ、だからこそDXによって変わる余地がある。私はそう思っています。それに、製造業、不動産業、建設業のGDP(国内総生産)の総額は38%にもおよびます。この業界が変われば、日本全体に与える影響も大きいのです。

──そんな中で三菱電機は、新規事業として建設業界に着目しました。その理由を教えてください。

前田 建設業界において労働生産性の低下や就労人口の減少は明らかです。就労人口は2001年の632万人から、2020年時点で約500万人と減少しています(総務省「労働力調査」、国土交通省「建設投資見通し」)。

そんな危機的な状況にある建設業界にDXの力で貢献したいという社会的意義を感じていました。その中で気になったポイントが検査工程でした。

建設現場に足を運んで気づいたのが、土量やコンクリートの計測など、とにかくはかって検査することに膨大な時間がかかっていること。ゼネコンの方、現場の方などさまざまな人が同じチェックをしているのです。

人の命に関わることだからこそ、重要なのは理解できますが、なんとか効率化はできないものかと。建設業界以外の我々だからこそ、この違和感をテクノロジーで手助けできると考えプロジェクトを推進しています。

課題は現場にある

──その課題意識から「AI配筋検査システム」を発表しましたが、「配筋検査」とはそもそも何でしょうか。

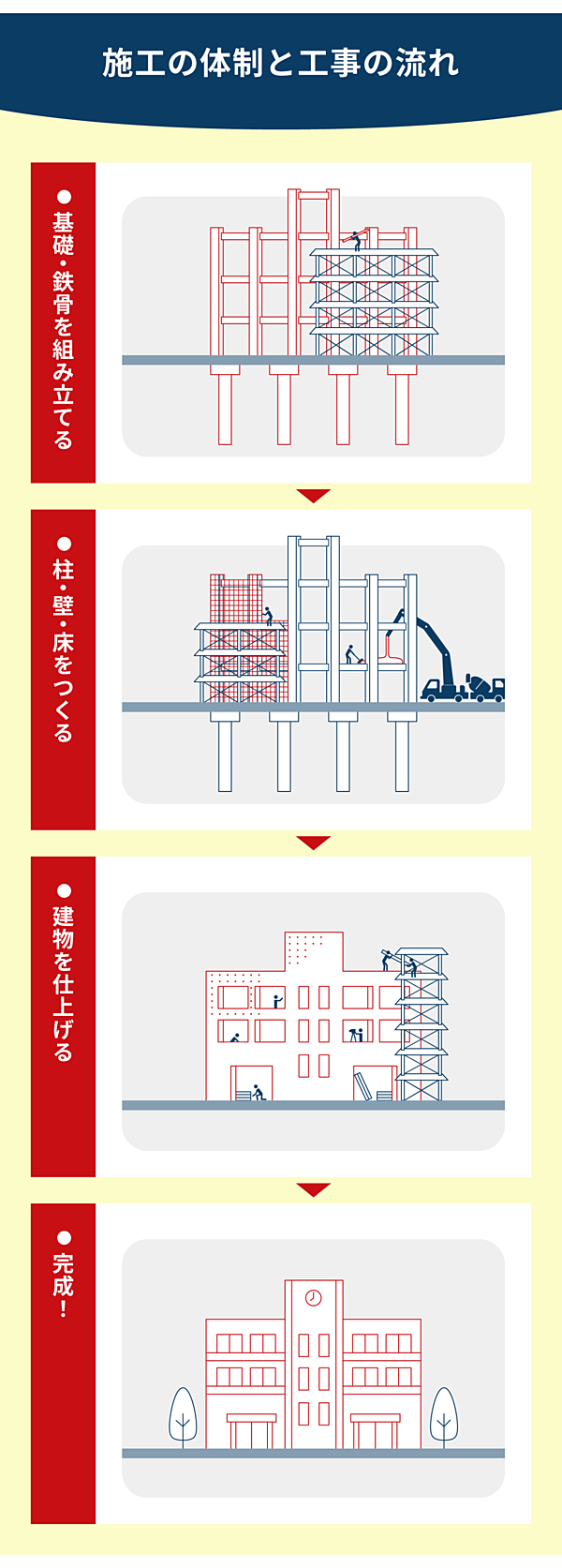

前田 ビルを建てるための工程は膨大です。まず地面に杭をうち、基礎や鉄骨を組み上げていきます。この鉄骨を鉄筋でさらに網の目を縫うように補強。これがコンクリートの床や壁の強度を高めるのですが、この鉄筋が各種の規定上正しい範囲で配置されているのか検査するのが「配筋検査」です。

──その配筋検査をDXしたのが今回の「AI配筋検査システム」。

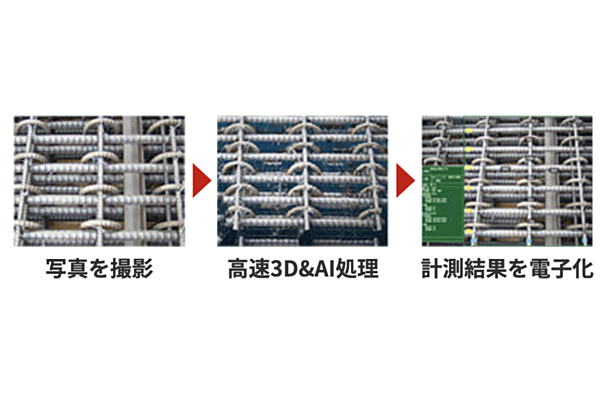

前田 おっしゃる通りです。ステレオカメラ搭載の端末に、天候や鉄筋の状態など、条件が異なる配筋画像を深層学習させた「AI 配筋計測技術」を実装することで、撮影画像から鉄筋の本数、径(太さ)、間隔を自動で計測。規定に沿っているか判別します。そして検査結果の帳票も自動で作成することが可能です。

MaisartⓇ(マイサート)を活用した独自の「AI配筋計測技術」で、手間なくスピーディに高精度な配筋検査を実現し、検査結果帳票の出力も可能。

八子 先ほどデモを拝見しましたが、非常に精度が高いですね。鉄筋の計測にはミリ単位の精度が求められますが、鉄筋の内々(うちうち)ではなく、心心(しんしん)で測れるようにするなどきめ細かい。

取材場所は、DXやスマートシティを体感できる「XCenter(クロスセンター)」で実施。施設内には配筋のデモ用簡易モデルも設置されている

ステレオカメラ搭載の端末による検査デモの様子

──心心とはあまり馴染みのない言葉ですが、何を指すのでしょうか……。

前田 鉄筋と鉄筋の内側ではなく、鉄筋1本1本の中心と中心で測ることが心心です。鉄筋の中心を正しく認識することが、計測精度を高めるうえで非常に重要です。

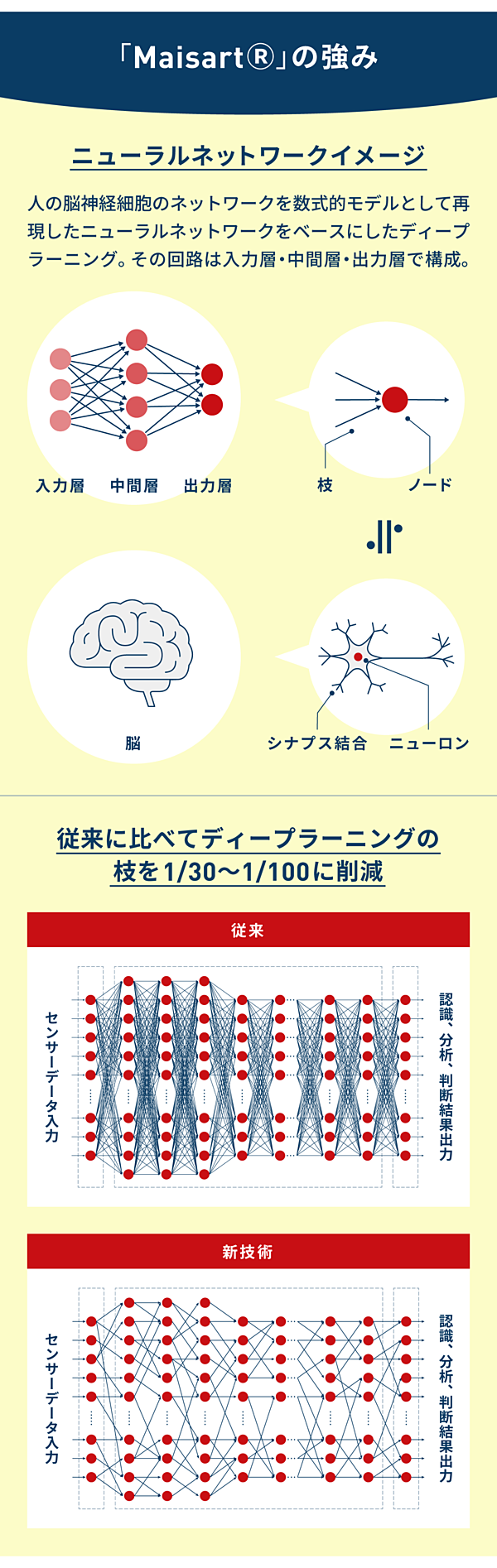

弊社は「MaisartⓇ(マイサート)」という独自のAIを持っているので、この技術を活用しました。ディープラーニングで鉄筋の中心を覚えこませ、判別をさせることで精度を上げることができました。

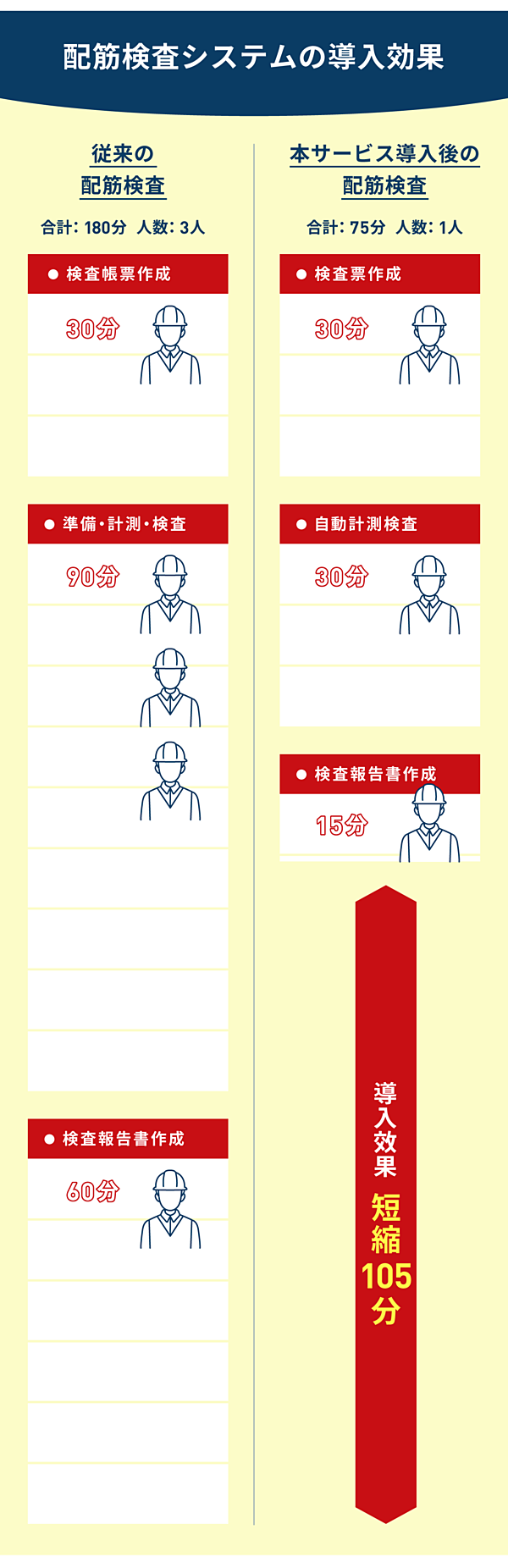

この強みを活かすことで高い精度で計測することを可能にしています。クラウドで検査報告書を自動生成する機能も盛り込むことで、検査報告書作成を含む検査時間を約60%短縮することに成功したのです(*建設構造物の規模などにより導入効果は異なる)。

八子 技術の高さにも目を見張りますが、前田さんが現場を知っている証ですね。そうでなければ配筋検査には着目されないでしょう。

前田 ありがとうございます。販売スタイルにも、現場の声を生かしました。売り切り型ではなく、月額のサブスクリプションモデルで販売したのも、ゼネコンの方々からのご要望を反映したためです。建設現場では高額な資材を購入することを躊躇します。

建設業界は、プロジェクトごとに案件が動き損益管理がされます。大きな資材を買ってもそのプロジェクトで経費処理ができないと、損益管理上、原価の付け所がなくなってしまいます。資材のレンタル会社が人気を集めるのは、こういった損益管理の背景もあるからです。

八子 初期費用に大きく投資できないのも同様の原理です。サブスクリプションなら、使いたい期間だけ借りて終わったら解除できるためニーズは強いでしょうね。

とくに、こうしたシステムは検査という全工程の一部のプロセス向けなので年中必要とは限らない。なので、ユーザー企業にとっては買い取りよりも嬉しいはずです。

我々も企業のDX推進をする際のツールは、サブスクプリションをオススメしています。

「専門力」を横展開していく

──今回のソリューションは第一弾で、今後建設業向けソリューションを強化していくと聞いています。第二弾以降も現場力を生かした専門的な分野ですか。

前田 このプロジェクトをさらに発展させていこうと考えています。我々ビジネスイノベーション本部の役割は、弊社の持つ技術を使って新しいサービスを生み出し社会課題を解決すること。建設業の「施工領域」には、AIやロボットを使って改善できる課題がまだまだあると考えています

八子 そうですね。ジャストアイディアですが、配筋の次は例えば、カメラをX線にしてしまえばコンクリートの中に鉄筋が何本入っているのか見ることができます。あとは現在の配筋検査のアルゴリズムが、格子状のものをカウントできる仕様であれば、建設中の窓ガラスの枚数を自動的にカウントすることもできますね。

前田 はい、我々の部署のミッションはチャレンジですから、どんどんやっていきたいですね。例えば今、上空や遠方の風の状況を測る、風況データ利活用サービスの活用を検討しています。今後、モノを運ぶのはドローンが主流になりますよね。

ただドローンが飛ぶような地上から数十メートルから数百メートルのリアルタイムの風の状況はなかなか分かりづらい。弊社には「ドップラーライダー」という技術があり、数百メートル~数十キロメートル先の風の状況を理解できます。これまで、国内外の空港や風力発電分野での納入実績があります。

今は、ドローンを飛ばす前に、離陸地点の風を風速計で測る運用が主ですが、ドローンが飛行する高度の風況は異なり、安全運航に影響を与えます。

地形や建築物など地域の特性に応じた風を可視化し、天気予報のように、少し先の風況が分かる、そんなサービスを今後提供できたらよいと考えていますね。建設現場や都市計画、空飛ぶクルマなどの分野に対しても、展開していきたいですね。

現場目線を忘れずに、可能性を広げていきたいと考えています。弊社の技術をその業界に役立つ技術に変換し、どう広げていくか、これからもチャレンジし続けます。

八子 私も製造業や建設業のDXを支援する機会が多いのですが、冒頭にお話したようにこうした業界が日本のGDPに占める割合は大きい。ともに日本の中枢産業を前進させていければと思います。

取材・編集:木村剛士

撮影:竹井俊晴

執筆:山口多門

デザイン:Seisakujo,Inc

撮影:竹井俊晴

執筆:山口多門

デザイン:Seisakujo,Inc

三菱電機 | NewsPicks Brand Design