2021/1/19

【DX舞台裏】極限追求。「超微細フィルム」が次世代デジタルの基盤をつくる

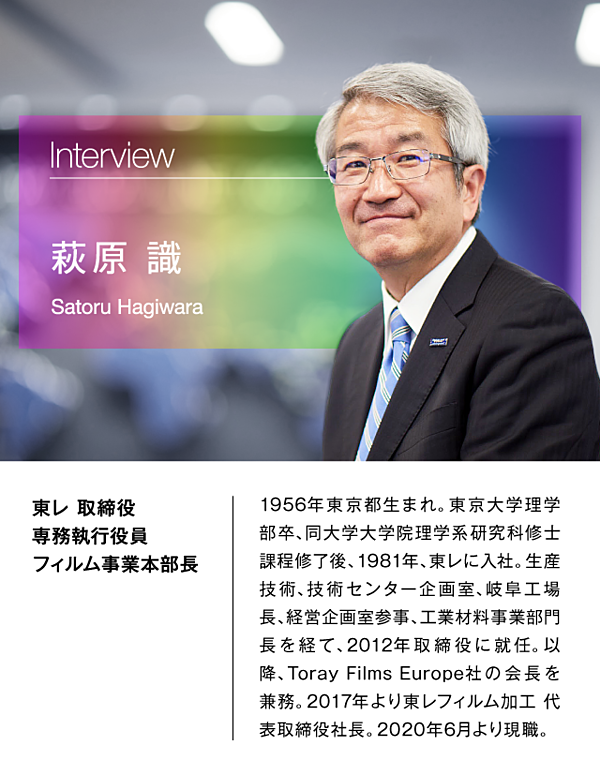

NewsPicks Brand Design / Senior Editor

厚さ1ミクロンのフィルムをイメージできるだろうか。一般的な食品包装用ラップフィルムがおよそ0.01mm。そのたった1/10の厚みしかない。

手に取ると、わずかな静電気によって異様な振る舞い方をする。指にまとわりつくので広げるにも一苦労。振り払うと落下せず、ふわふわと空中を漂っている。

こんなフィルムが、一般の目につかない産業用途で使われている。しかも、DXの要となる半導体デバイスやリチウムイオンバッテリー、VR/ARデバイスでの活用が期待される次世代ディスプレイなど、最先端のハイテクを支えているという。

いったい、どうやって? 知られざる「高機能フィルム」の世界を「素材屋」が語る。

フィルムは三次元の「立体」だ

── 1ミクロン(1/1000mm)と聞いてもピンときませんでしたが、現物に触れると驚きました。ポリエステルフィルムをここまで薄くする必要はあるんですか。

萩原 私も、最初見たときは同じことを思いました。滋賀の事業場にこのフィルムをつくる機械があったんですが、製膜しているときは近づくなと言われました。人が近づくだけでも空気が動いてフィルムが破れるから。

しかも、工業生産するためには、メートル幅のフィルムを何万メートルも1本のロールに綺麗に巻かないといけない。こんなに繊細なものを、いったいどうやって制御すればいいのか、と。

── それでも、産業としての需要があったわけですよね。

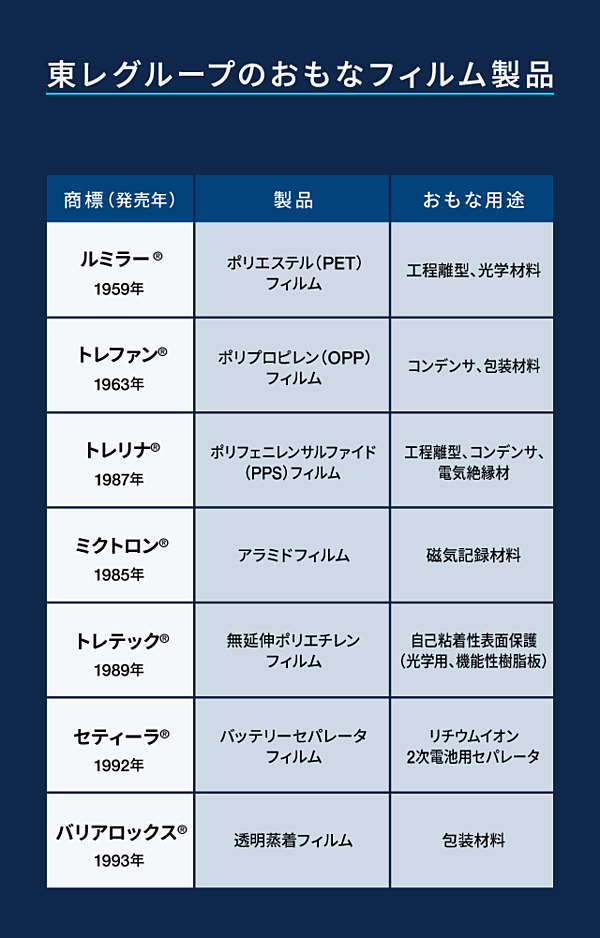

もちろんです。東レが1959年にPETフィルムの「ルミラー」を発売して以来、食品包装からVHSやカセットテープのベースフィルム、リチウムイオン電池のセパレータや電子部品製造用の離型フィルムまで、フィルムの用途はどんどん広がってきました。

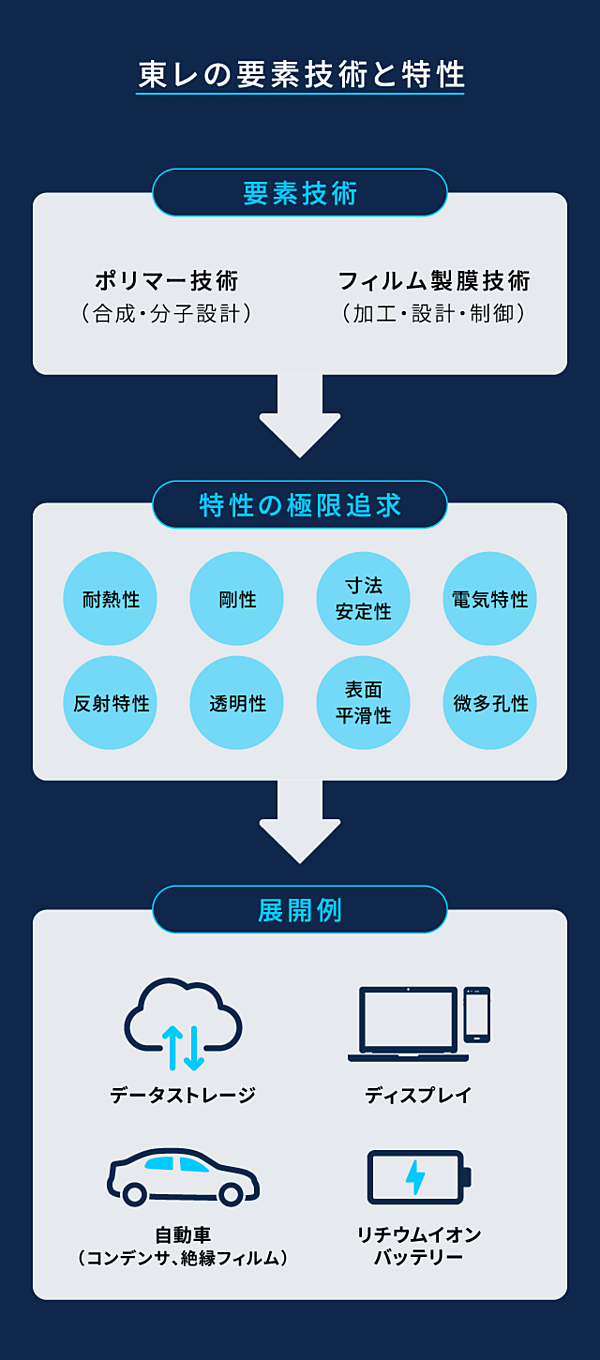

その過程で、お客様の要求もどんどん高度になり、ナノやミクロン単位で制御できる加工・生産技術が必要になった。ミクロン単位のフィルムをそのまま使うだけではありません。独自の要素技術を活かし、特性を極限まで追求することで、フィルムにさまざまな機能を付与しています。

フィルムと聞くと、二次元の平面を思い浮かべるでしょう? でも、東レがいま扱っている高機能フィルムのナノテクノロジーは、1mmの1000分の1のミクロン、さらに1000分の1のナノメートルというオーダーで、フィルムを三次元の立体として扱っています。

── 薄いものを重ねると立体になる。そんなイメージでしょうか。

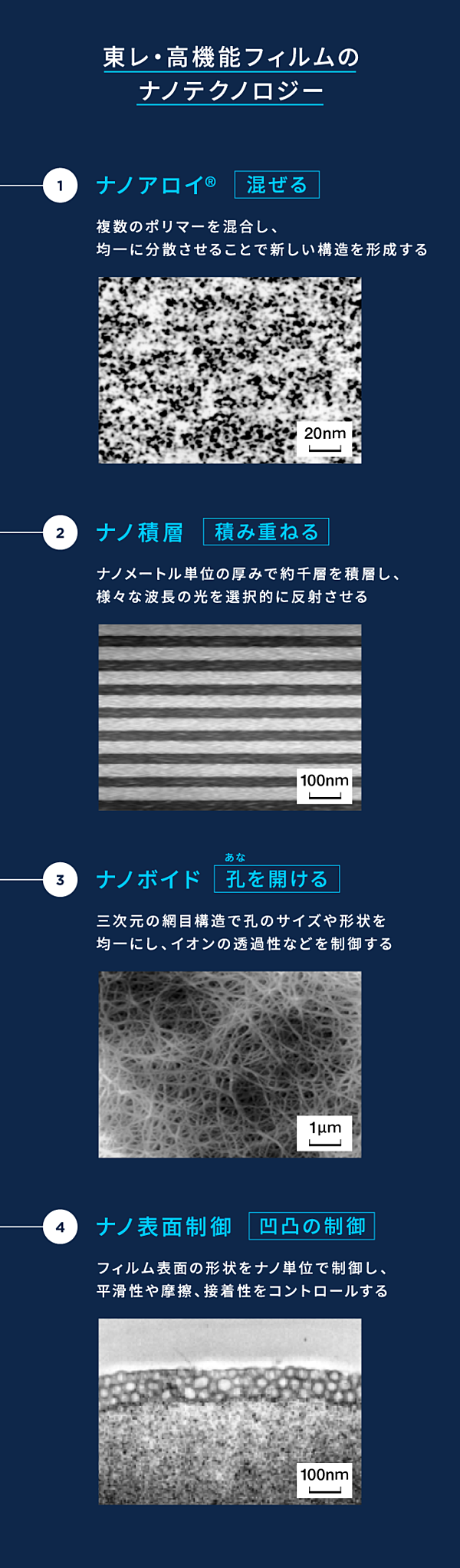

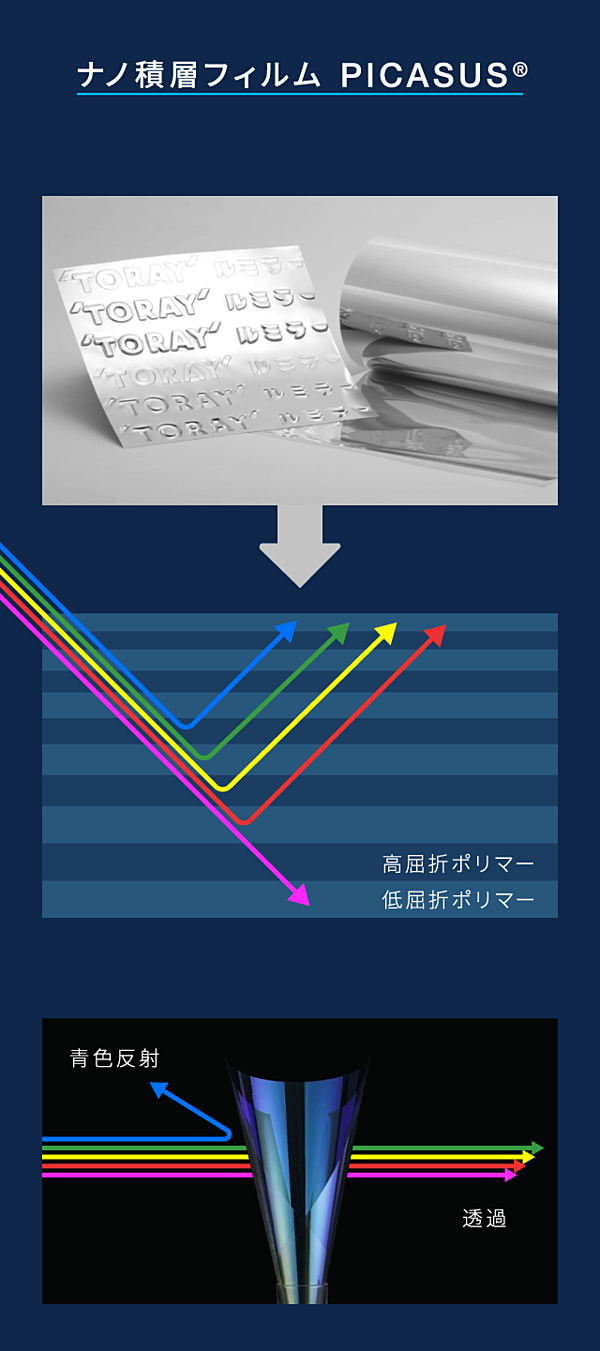

それも技術のひとつです。東レのフィルム技術を大別すると、ナノアロイ、ナノ積層、ナノボイド、ナノ表面制御、この4つがあります。すべて「ナノ」がついていますが、それだけ最終製品の「小型化・微細化」と「高密度化」が進んでいるということです。

たとえば、「ナノアロイ」。混ぜるだけなら難しくないと思いませんか。

── はい。どちらかというと、混ぜる粒子を細かくするほうが難しいのかなって。

ところが違うんです。AとB、2種類のポリマーをただ混ぜるだけでは、普通は両方の特性が出てしまう。たとえば、溶ける温度がそれぞれに違うと、その特性がふたつとも残ってしまいます。そうなると、素材としては扱いにくい。

でも、微細なポリマーをナノサイズで均等に分散させると、特性がひとつになる。つまり、単に混ぜただけではない新しい特性が生まれ、従来のフィルムとは異なる耐熱性や熱収縮率を持つ新素材として活用できるんです。

── ナノサイズで「均等に」というところがポイントなんですね。

そうです。いずれの技術も、微細な構造を制御して、いかにムラなく均質なフィルムをつくれるかがカギになる。研究だけでなく、その製造・加工技術を含めたR&Dが、東レの強みです。

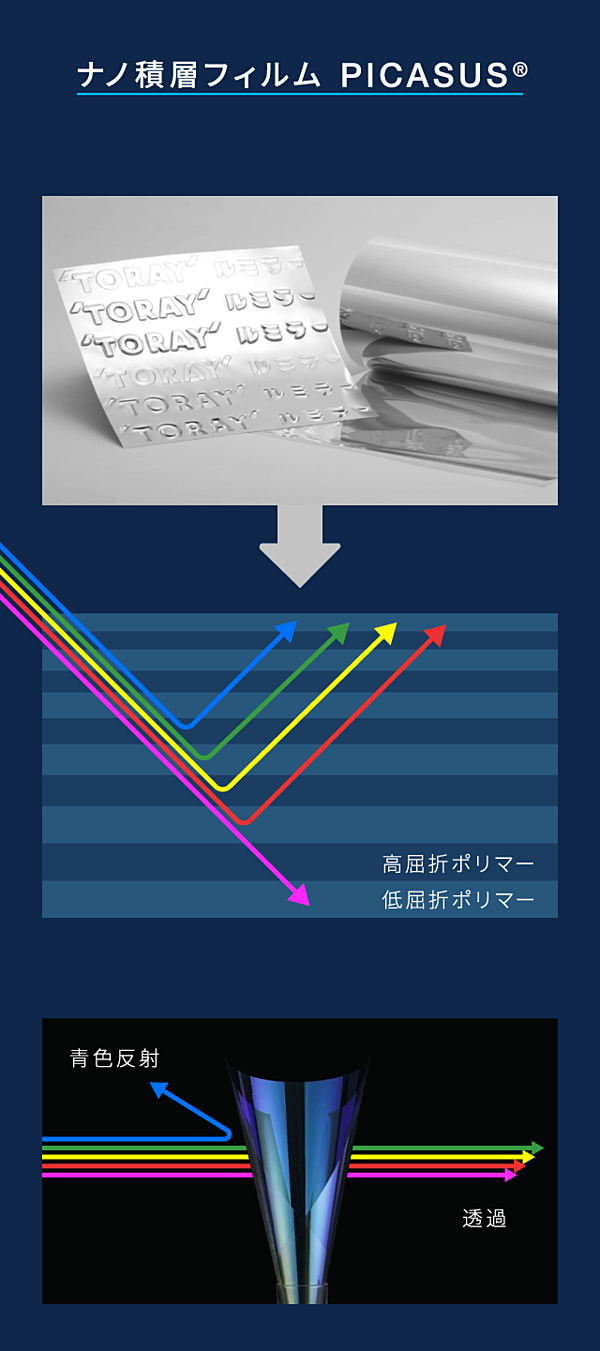

「ナノ積層」の場合は、フィルムを極限まで薄くして、異なる特性の層を重ね合わせます。そうすることで、紫外線や可視光線、赤外線といった光を選択的に反射させ、フィルムを通す光と跳ね返す光を決められます。

ブルーライトやUVをカットするフィルムのほか、ポリエステルで金属調の光沢を表現したり、自動車のフロントガラスに画像を投影してディスプレイとして使ったりするような用途もあります。

何層ものフィルムで反射させる光を選択することにより、ブルーライトカットやUVカット、赤外カット(熱線反射)、可視光カット(金属調)などの機能を持たせられる。

── これはわかりやすい。スマホ用ブルーライトカットフィルムみたいな製品として、知らないうちに使っているかもしれません。

光を制御することで用途の可能性がこれだけ広がる。コンシューマー向けの最終製品をイメージしやすい技術ですよね。

ただ、いまのところの流通量はそれほど多くありません。一つひとつの製品に使われる面積が小さいですから。

実は、消費者からもっと見えにくいところにも、当社のフィルムが隠れています。スマホやPCのディスプレイなんてフィルムのかたまりですし、バッテリーにもフィルムが欠かせません。

「ナノボイド」は、微細な孔(あな)をデザインします。立体的な網目構造の空隙を制御することによって、電池特性や信頼性を向上させるフィルムができます。

この技術は、スマホやEVなどに使われるリチウムイオンバッテリーのセパレータなどに使われ、需要が急増しています。

── 「ナノ表面制御」は、どんなところに使われるんですか。

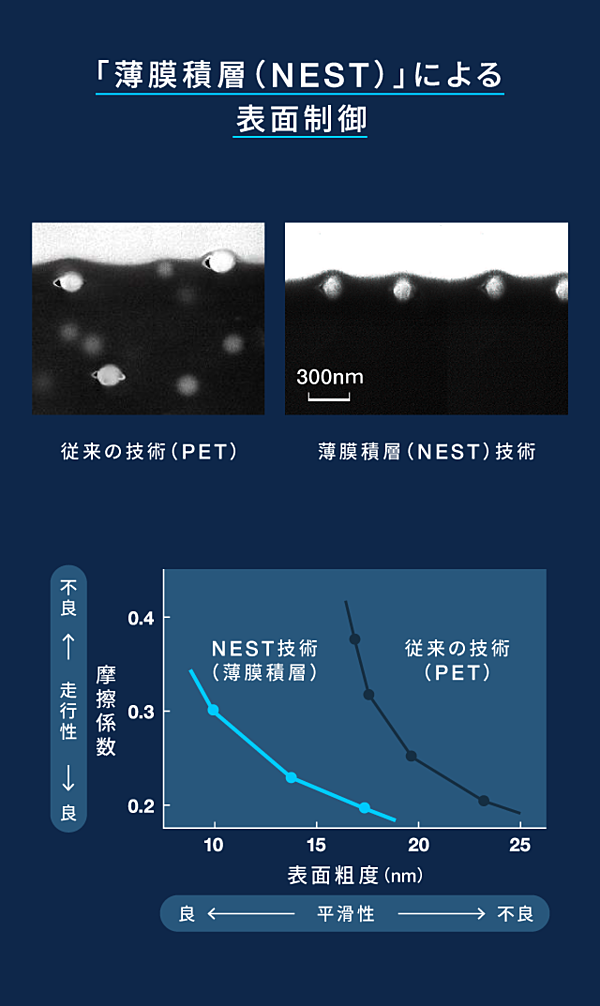

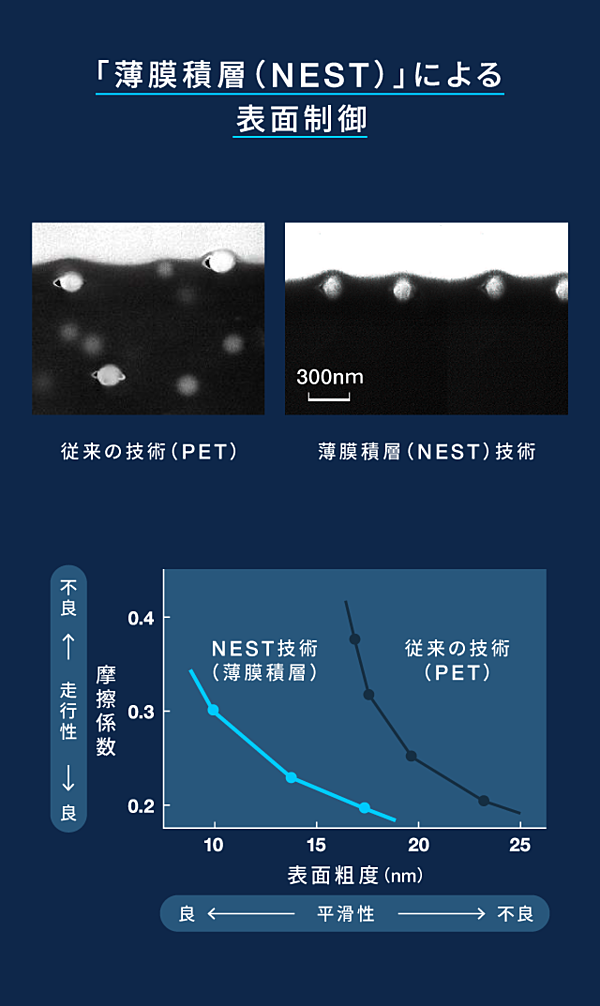

表面制御は、フィルム表面のなめらかさや摩擦を調整する技術です。この技術を極限追求した結果、データストレージ用の磁気テープやセラミックコンデンサの離型用フィルム、レジスト用保護フィルムなどの商品へと展開されています。

要素技術としての元を辿ると当社CTOの阿部晃一が考案した「薄膜積層(NEST)」という技術があり、1990年代初頭からVHSやカセットテープなど、磁気テープのベースフィルムとして世に広まったものです。

表面の凹凸を均一にすることで、同じなめらかさ(粗度)であっても摩擦を減らすことができる。この技術が、磁気テープの耐久性や走行性にイノベーションを起こした。

東レのフィルム事業のシェアを広げたという意味でも、いまのナノテクノロジーに至る微細化・高機能化の流れをつくったという意味でも、磁気テープは東レの社史に残るイノベーションだったと思います。

なめらかさの極限へ

── 磁気テープがなぜフィルムの微細化・高機能化につながったんでしょうか。

そもそも、東レがポリエステルフィルムを発売した当初、主な用途は食品包装やラベル用でした。包装用フィルムもいまではずいぶん進化しましたが、それまでは表面の微細な形状にこだわる必要がありませんでした。

しかし、磁気テープはフィルムの表面に磁性体を塗布し、記録メディアとして使われるものです。なるべく平滑なフィルムに塗らないとノイズが増えるし、テープを走行させながらデータを読み取るので、うまく滑らせないと削れて劣化してしまいます。

写真:bbeltman / istock

VHSテープは、さまざまなオーディオ・家電メーカーが性能を競い合う、大ヒット商品でした。東レは大半のメーカーにベースフィルムを供給しましたが、「もっと平らだが滑るように」「強度は高いが温度が上がっても収縮しないように」といった二律背反の難しい要求がどんどん出てきた。

記録データの安定性やテープの強度は、簡単に比較できます。「他社のフィルムではこれだけの性能が出せる。もっと出せないのか」と言われることもよくあり、各社が必死になって考えていました。

ちょうど私が東レに入社した頃の製品なので思い入れが深いんですが、やはりあの時期に、フィルムのテクノロジーは飛躍的に進歩したんですよ。

── 画質や音質の良し悪し、テープの走行性など、性能がわかりやすかった。競争は激しかったでしょうね。

私たちはそういう課題にどんどん取り組んで、解決してきました。そのなかで培った技術やノウハウが、その後の商品に生きています。

現在シェアが大きい領域に、電子部品があります。どんな電子機器にも使われる「積層セラミックコンデンサ(MLCC)」という部品の製造工程には、東レの離型用フィルムが使われています。

MLCCは電子回路で幅広く使われるパーツで、半導体デバイスや基板の小型化にともなって、数百ミクロン単位にまで小さくなっています。

こんなものが、1台のスマホにおよそ800個、パソコンは1400個、自動車には5000個くらい入っているんですよ。

写真左にあるものも、数百ミクロンサイズのMLCC。肉眼では砂粒にしか見えない。

── (しばし絶句)こんなに小さいんですか。MLCCって。

驚くでしょう。これでも300ミクロン×600ミクロンだから、まだ大きいほうです。このサイズのパーツの中に、何層もセラミック層が重ねられている。だから、ナノレベルの平滑性が離型用フィルムに求められるんです。

このMLCCの設計自体は、我々のお客様である国内のMLCCメーカーの仕事です。同じように半導体デバイスを製造する際にも東レの平滑なフィルムが使用されている。

電子部品の小型化、ムーアの法則を支える半導体デバイスの微細化・高密度化の裏には、こういうものすごい技術があるんです。

── なぜ製造工程にフィルムが使用されるのかわからなかったんですが、このサイズなら納得です。ナノ単位の加工が必要なわけですね。

おっしゃるとおり。ポリエステルフィルムの高いポテンシャルを研究者、技術者が信じて追求し続けた結果、いまがあると思います。

これだけ微細に形状を加工でき、さまざまな特性を持たせられる。この素材のすごさが、磁気テープから、5Gの時代のIT機器までをも支えている。

最終製品に残らないので消費者が見ることはありませんが、MLCC離型用フィルムは世界中で使われ、いまの東レの稼ぎ頭になっています。こういうものがあるから、我々は次の素材に投資できるのです。

社会がよくなるチャンスを潰さない

── 萩原さんが次のフィルム素材として注目しているものはありますか。

すべては紹介しきれなかったけれど、東レは主力商品のルミラー(ポリエステルフィルム)のほかにもいろいろなフィルムをつくっています。

東レしかフィルムにしていない商品のひとつは、ポリフェニレンサルファイドというポリマーを使った「トレリナ」。これはポリエステルよりも耐熱性や耐薬品性に秀でています。

もうひとつは、防弾チョッキ用の繊維などに使われるパラ系アラミドをフィルムにした「ミクトロン」。何が特徴かって、とにかく圧倒的に強くて丈夫。引っ張り強度が凄まじいので寸法が変わることもないし、融点を心配する必要がないくらい耐熱性も高い。

ただ、つくるのは難しく、コストも高い。こんなものをフィルムにするのは東レだけです。

── ミクトロンにはどんな用途があるんですか。

まだマーケットは小さいけれど、高強度・高剛性であることを買われて、データセンターなどで重要なデータを長期保存するための大容量磁気テープに使われています。

いまはビッグデータがクラウドに集まる時代ですが、ハードディスクは常時ディスクを回転させているので、データへのアクセスがしやすい反面、維持費もかかるし壊れやすいんです。

失うと困るようなデータのバックアップや文化遺産に近いような映像のアーカイブなどは、磁気テープに記録して置いておくほうが、低コストで安全に保存できます。

先に紹介したピカサスやミクトロンは、私がフィルム事業をやっているうちは、儲かろうが儲かるまいが、絶対にやめないと宣言しています。

普通の会社だったら本部長の趣味でやってていいのかという話になりますが、こういうテクノロジーは、「東レ」としてやめないんです。

── 次世代ディスプレイやビッグデータのアーカイブ、そういった需要の伸びが見込めるから?

加えて、オンリーワンの技術だからです。

素材の研究・開発は中長期的に社会に資するところが大きく、短期のリターンだけでは判断を誤ると思います。

これが儲かるかどうかは、後の世が決めてくれること。でも、いまこの技術を潰してしまったら、社会がよくなるチャンスを失ってしまうかもしれない。

きれいごとに聞こえるかもしれないけれど、私は、「この技術があれば、人間の生活がもっとよくなるんじゃないか」と本気で思っているんです。

「金儲けだけのためにやってんじゃねえぞ」と。「世の中をよくするためにやってるんだ」と。

どこかにそういう思いがなければ、ナノ単位でこだわり抜くような技術や産業、いまの社会を支えるテクノロジーは生まれなかった。

我々のような素材屋も、お客様である製造メーカーも、こういう仕事があるから、苦しいときもほかでちゃんと稼ぐぞ、儲けるぞと踏ん張って、未来に目を向けられるんだと思います。

編集・執筆:宇野浩志

撮影:依田純子

デザイン:月森恭助