2020/7/31

【開発秘話】10億分の1mでデザインされた合成繊維の機能美とは

NewsPicks Brand Design / Senior Editor

これまで東レは、合成繊維の素材によって、ファッションのデザインや機能にさまざまなイノベーションを起こしてきた。だが、50年以上をかけて研究・技術開発を重ねても、なかなか再現できなかったのが天然素材である「シルク」の質感や光沢だ。

昨年10月、同社が発表した新素材「Kinari(キナリ)」は、複合紡糸技術NANODESIGN®によって、「シルクを超える」という東レの悲願を成し遂げた。その研究・技術開発から製品化までのプロセスにかかわった3人のキーパーソンへのインタビューで、新素材誕生の舞台裏を覗いてみよう。

合成繊維で「シルクを超える」

── 皆さんが開発に携わった新素材「Kinari(キナリ)」は、どんなところが革新的だったんでしょうか。

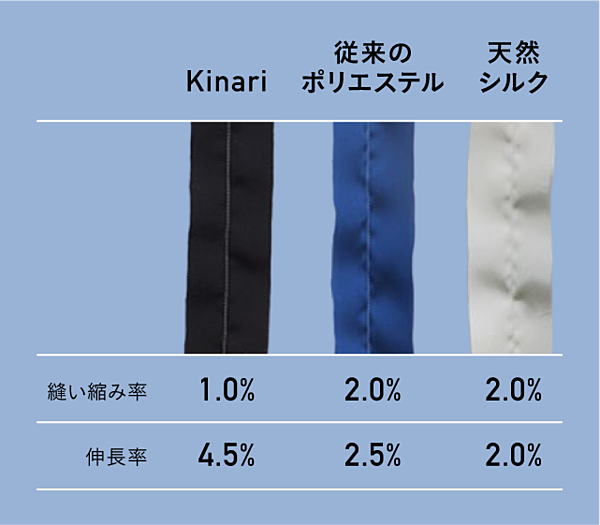

石井 Kinariは一言でいうと、シルク(絹)を超える合成繊維です。触ってもらうとわかるんですが、シルクのような手触りと光沢、軽やかさがあります。しかも、シルクに比べて生地に伸度(自由度)があるので、大変縫いやすく美しいシルエットを作りだすことができます。また、ポリエステル100%なので、洗濯してもスポーツウェアの素材と同等の耐久性があるのが特長です。

シルクって、ドレスや着物のような高級なイメージがありますよね。消費者からすれば、美しくて着心地のいい素材だけど、デリケートで取り扱いが難しく、値段が高いからなかなか手が出ない。そのギャップをなんとか埋めたいと思って、我々合成繊維メーカーは、1960年代から半世紀にわたってシルクの長所を合成繊維で再現することにチャレンジしてきたんです。

いわば、シルクを超えることは、我々のように合成繊維の開発や販売に携わる者にとって、いつかは叶えたいと目指してきた悲願でした。それがようやく叶ったのが、このKinariという素材なんです。

「Kinari」……2019年10月に東レが発表したテキスタイル新素材。天然シルクの構造や性能を追求し、独自技術NANODESIGN®を組み合わせることで、ポリエステルの取り扱いやすさを保持したまま、ナチュラルで上質な艶感や軽量感を実現した。

── 技術的には、これまでのポリエステル繊維とどう違うんでしょう。

石井 Kinariを開発するうえで、決定的な役割を果たしたのが、「NANODESIGN®」という要素技術です。

私は20代の頃に着物を担当したことがあり、シルクの特性を考え抜きました。当時は技術的に難しかったんですが、2017年にNANODESIGN®を知り、この技術を使えば本当にシルクを超える合成繊維ができるんじゃないかと思えました。

増田 NANODESIGN®は、素材を極限まで突き詰めるという、東レが培ってきた合成繊維研究の結晶のような要素技術です。

たとえば、これまでにも繊維の細さを追求したことが、人工皮革やメガネ拭きのような東レを代表する素材として実を結びました。今回のNANODESIGN®も、我々の先輩たちが蓄積した技術が結実し、合成繊維の新しい表現を切り開いたんです。

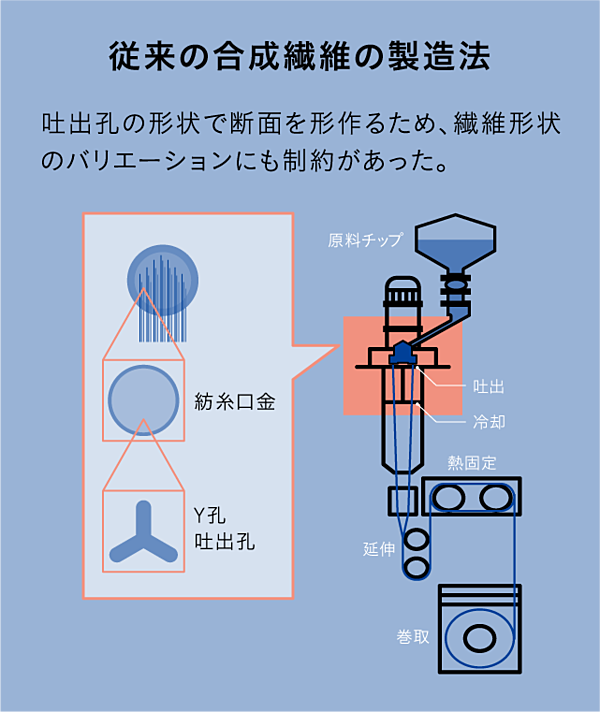

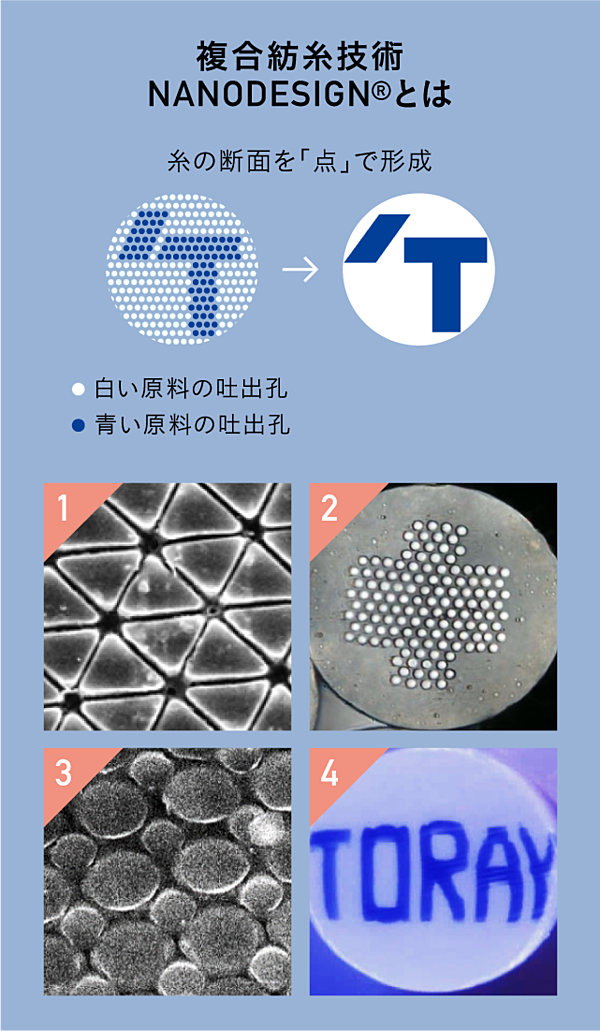

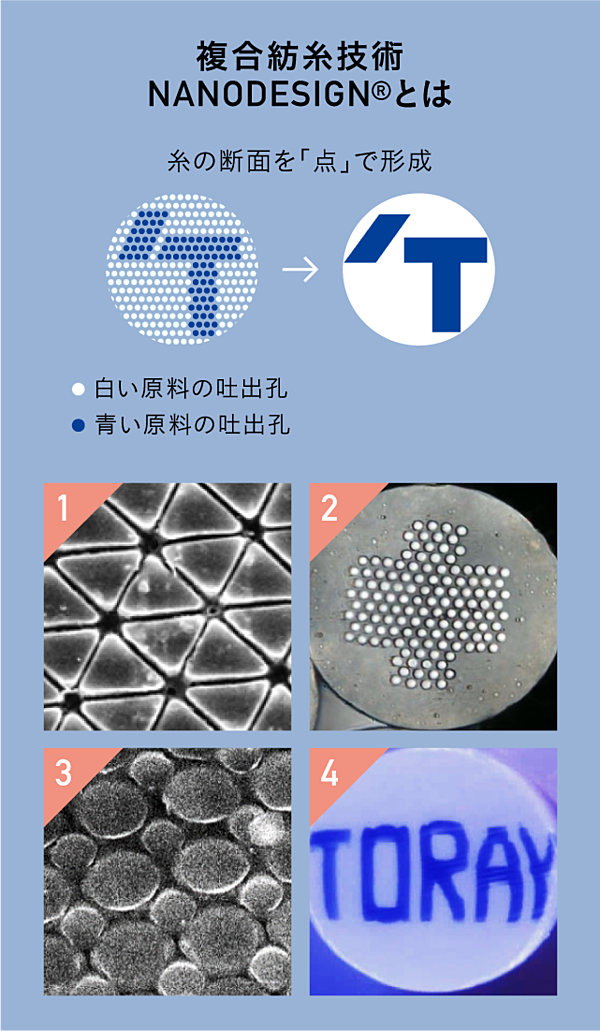

簡単に説明すると、繊維の断面の細工によって素材の機能や表現の幅が広がることは、かなり昔から知られていました。ただ、これまでは、繊維の原料となるポリマー(高分子化合物)の吐出孔の形で繊維をデザインしていたため、細さにも断面の形状にも、制約が多かったんです。

そこで我々は、断面制御の考え方を根本的に改めることにしました。そうやって試行錯誤の結果たどりついたのが、ポリマーを極限まで分割することで、吐出孔の形状に縛られず、断面を自在にコントロールするという紡糸方法です。

いわば、原料を極小の「点」にして、解像度を高めることで断面を自由にデザインできるようになったんです。

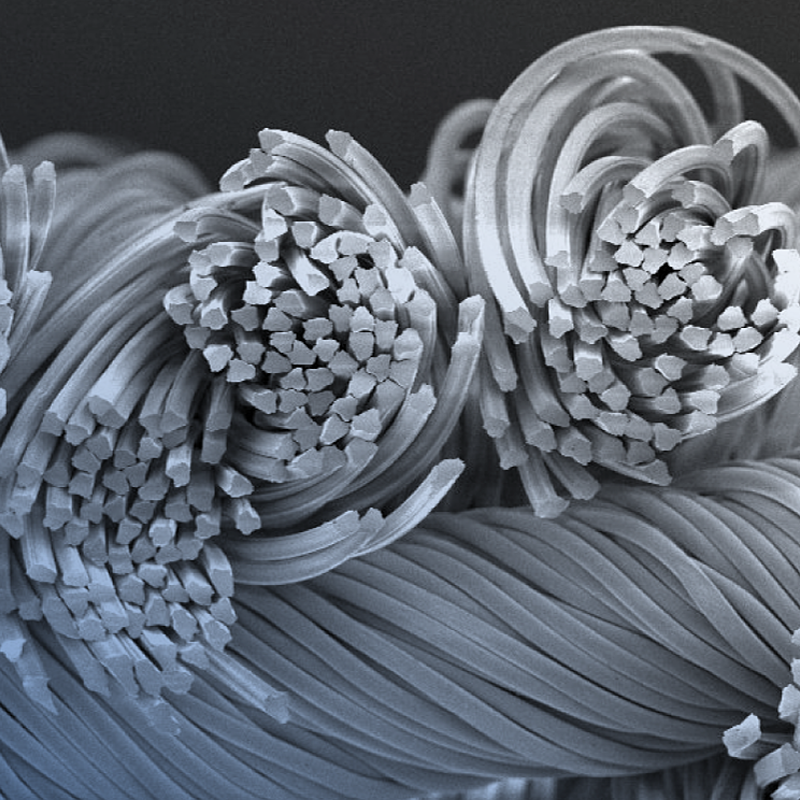

①断面が三角の複合繊維 ②複数の原料を配置した断面 ③複合繊維の部分拡大写真 ④細かいドットでデザインできるため、このような断面を持つ糸も

「NANODESIGN®」は文字通り、ナノサイズで繊維をデザインすることを意味しています。細かな形状のコントロールができると、それを紡いでできるテキスタイルでは、機能や触感、見栄えなど、表現の軸が増えていくんです。

鈴木 私のように、加工技術も含めてテキスタイルを開発している側は、「こんな機能を持つ糸を作ってもらえませんか」と、いつも増田さんたちにお願いしてきました。でも、以前は、技術的な制約から実現できないことも多かった。

その状況が、NANODESIGN®によって大きく変わりました。自由度が上がった分、我々はそれを織ったり編んだりして、どんな機能や価値を生み出していくかをこれまで以上に問われるようになった。

プレッシャーも大きいけれど、大変やりがいのあるチャレンジです。なかでもKinariは、繊維素材の精密な設計を生地の特徴としてしっかり反映し、審美的、機能的な新しい価値につなげられた成功例だと思います。

50年越しのブレイクスルー

── Kinariはどんなアプローチで「シルク」を表現できたんですか。

石井 ポリエステルを使ったシルク調の素材開発は、我々の先輩方が1960年代から追求し続けてきました。でも、どうしても達成できなかった課題が、天然のシルクのような上品な光沢と膨らみ感を再現することでした。

増田 私は研究者なので、石井部長からこれまでにない「シルキーな素材」を作りたいと言われて、「絹と合成繊維の違いってなんだろう?」というところから考えました。

製品の長所を物理的に、素材の設計として考えたときに、どういう表現が正しいのか。開発のアプローチを決めるために、まず定義と理解が重要なんです。

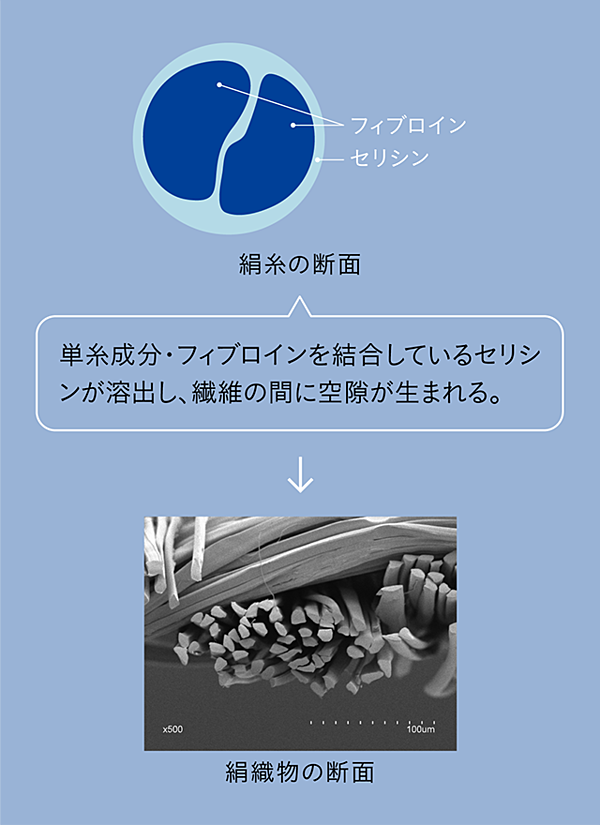

鈴木 天然の絹織物の断面を見ると、シルクの主成分であるフィブロインという単糸がランダムな方向を向いていて、そこに微細な空隙があります。蚕は8の字に頭を振って糸を吐く。そのときに糸のねじれとあいまって、繊維の間に絶妙な隙間が生まれるんです。

ところが従来のポリエステルでは、単糸が同じ方向を向いてしまい、空隙があまりない。だから表面が平らになり、光の反射が強くなって人工的な光沢しか出せなかった。いかにランダムなねじれ構造を作るか。それが、Kinariが目指した方向であり、大きな課題でした。

── その難題をどう乗り越えたんですか。

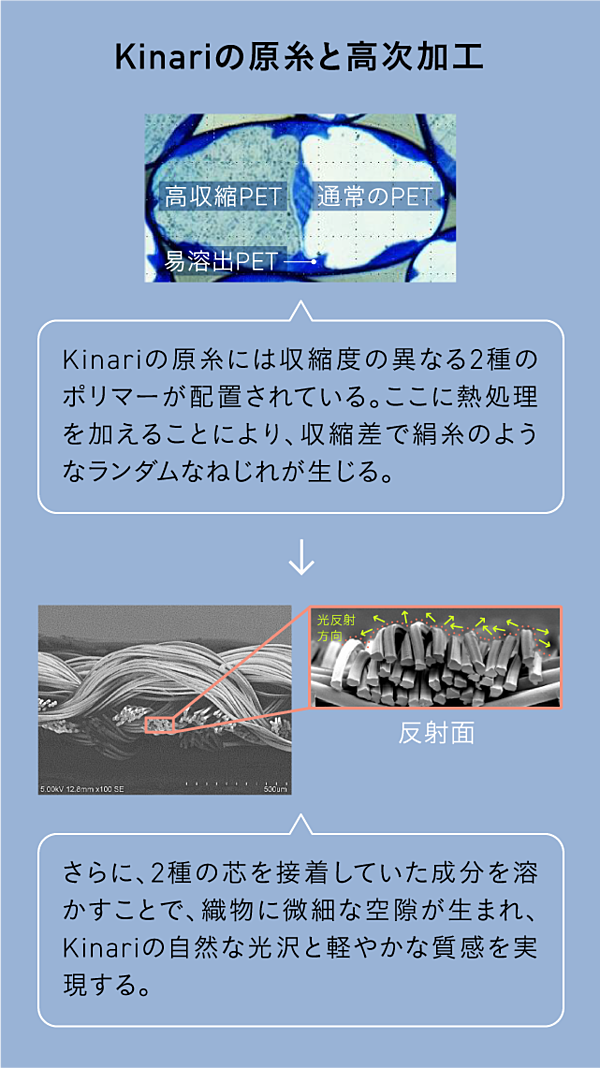

鈴木 Kinariの原糸には、NANODESIGN®によって熱収縮率の異なる2種類のポリマーを配置しています。この原糸を織ったり編んだりしてから熱を加えると、収縮の差によってねじれができる。このねじれができた段階で2種のポリマーを接着していた成分を溶かすと、原糸がカールした2本の糸に分かれ、単糸の間に微細な空隙ができるんです。

石井 「キナリ」という名前の由来でもあるんですが、天然の絹はこの空隙によって、キュッキュッと「絹鳴り」が起こります。実際、Kinariを触ると天然シルクと同じような絹鳴りがするんですよね。

増田 天然シルクのナチュラルで上品な光沢や膨らみ感、絹鳴りのような特徴は、つまり「空隙」によって生まれていたんです。

ここまでわかれば、東レにはさまざまな技術の蓄積があります。一人ひとりの研究者や加工技術の開発者も、これまでの研究・技術開発のなかで派生的に得られた「使えるかもしれない知見の引き出し」を持っている。それが今回は、思いのほかうまくつながったんです。

引き出しの中の知見が製品になるとき

── 東レは、「シルキーな合成繊維」を半世紀も研究していたわけですよね。今回うまくいったきっかけは何だったんでしょうか。

石井 東レにはもともと、研究と開発と販売が一緒になって、商品を開発するチーム体制があり、月に1回くらい顔を合わせてミーティングをしています。

そのなかで増田さんが、NANODESIGN®が持つ可能性について、いろいろ話してくれたんです。それなら私の悲願だったシルキーな合繊素材も作れるんじゃないかという話になり、加工も含めてトントン拍子で開発が進んでいきました。

増田 本当にたまたまなんですよ。シルクの特性を調べていくうちに、以前、まったく別の素材を研究していたときに、偶然発見したポリエステルの特性を思い出した。試してみたら、うまくいった(笑)。

何かの目的を持って研究・技術開発を行っているときって、成功する確率はせいぜい五分五分。もっと少ないかもしれません。でも、その途中で必ず派生する何かがある。それをどれだけ引き出しの中に収めておけるかということが、ここぞというときに成否を分けるんだと思います。

── 鈴木さんが所属している「テキスタイル・機能資材開発センター」(以下、テキ資開センター)は、どのプロセスを担ったんですか。

鈴木 テキ資開センターは、要素技術の深化や新技術の創出を担う第1開発室と、高付加価値素材や商品の開発、評価技術を担う第2開発室という二つの開発領域から構成されています。

東レ繊維の高次加工の開発拠点。生地サンプルを作る加工設備のほか、あらゆる気象条件を再現する人工気象室や人の動作を数値化するシステムなど、最新の評価・解析技術を備えている。

Kinariの場合は、増田さんがいる繊維研究所で開発された原糸を受け取って、そこから先の高次加工をして生地見本を作る。そしてそれを評価するという工程を受け持ちました。

たとえば、絹糸は、ミシンで縫ったときに波打ちを起こすので縫いにくいんです。でもKinariは絹糸素材や従来のポリエステル素材と比べても波打ちが少なく、シワにもなりにくいので、非常に加工・縫製がしやすい。

この差を数値化して客観的に評価できるようにするのも、テキ資開センターの仕事です。ほかの素材と比べてどういう特長があるのか。データを見比べることで、服飾領域でのデザインの幅や強みがわかる。どんな用途が適しているのかを考えることも、素材開発には欠かせないポイントです。

── 商品開発、素材、加工。それぞれの領域で「知見の引き出し」を持っているんですね。それがうまくつながると、Kinariのような新素材が生まれる。

増田 そうですね。東レはそれぞれの研究者が自由に行う「アングラ研究」を推奨していて、私も研究所の若いメンバーたちと、どんな生地の服だったら欲しいかという話をよくします。

たとえば、「バック・トゥ・ザ・フューチャー」のような映画に出てくる衣装やアニメに描かれたコスチュームを例に挙げ、どういう糸を設計したら実現できるか、と。そんなディスカッションからアイデアが生まれ、実際の要素技術として引き出しに入ったものも結構あるんです。

鈴木 テキ資開センターの若手も、研究員や技術者と一緒になって、映画やアニメに出てくるスーツやウェアを研究したりしていますね(笑)。

増田さんのような研究と同様に、高次加工でも組み合わせが重要です。一つ一つが完成した技術であっても、組み合わせを変えるだけで、また全然違う生地が生まれるかもしれない。

また、合成繊維には、ポリエステル以外にも、アクリルやナイロン、PPS、フッ素繊維、炭素繊維などさまざまな素材があります。それぞれの素材に使われている加工技術を他の素材に転用してみることで新しい発見があるかもしれません。

最近は、異業種とのコラボレーションによって何か新しい市場価値が見つからないだろうかと考えるようになりましたね。

合成繊維はどんな未来をつくるのか

石井 いま二人の話を聞きながら、東レの研究・技術開発は、こういうマニアックな人たちに支えられていることをあらためて実感しました(笑)。これが、東レの大きな強みになっています。

一方、私のような営業としては、そのマニアックさを受け止めながら、顧客にいかにソリューションを提案するかが腕の見せどころです。そうすると、二人が語ったような素材技術や原糸の特性を、世の中の流れや生活者の皆さんの期待にどのように合わせていくかという編集能力が重要になってくる。

新しい繊維ができたとしても、それがどのように活用できるかをイメージしながら、お客様の意見にも耳を傾けて開発を進めなければ、世の中の需要と乖離してしまいかねない。

ポリマーや原糸からテキスタイルまで一貫で開発し、世の中の需要に合わせていくメーカーは、東レ以外にありません。そのコミュニケーションを担い、マーケットと技術をつなぐことが営業として重要な役割であり、それもまた東レの強みなんですよね。

── 新素材や合成繊維を通じて、皆さんはどんな未来を実現したいですか。

鈴木 SDGsのように、持続可能な環境をどのように守っていくかという問題は、これからの素材にとっても欠かせないテーマです。加えて、超高齢化という日本独自の社会課題もあります。

高温多湿な気候で、筋力や身体機能が衰えていく高齢者の方をどのようにサポートできるか。感染症のような脅威に対応しながら、生活を快適にするにはどうすればいいか。そういったことを、私たち素材メーカーは考えていかなければいけません。

その際に大事なのは、生活者の言葉や気持ちに寄り添って、技術者の独りよがりにならないようにすることだと思います。

石井 やっぱり、人の命を守るという役割が、これからますます重視されていくんでしょうね。

新型コロナウイルスの感染もそうですが、猛暑や豪雨など自然災害が多くなり、生活のなかで不安を感じる度合いが高まっている。そういう不安を緩和し、快適で過ごしやすい生活を守っていくうえで、さまざまな素材の機能性を追求することはとても重要だと思うんです。

増田 同感です。そのうえで、個人的にはその機能を複合的に実現する素材を突き詰めてみたい。Kinariもそうだし、映画に出てくる未来の服にも感じることですが、多数の機能を持ち、それらがバランスよく設計された素材は、見た目も美しい。そんな「機能美」を感じる素材を生み出していきたいんですよね。

見た目も美しくて、使っているといつもより楽だったり、心地よかったり。NANODESIGN®のような要素技術が生み出す素材で、生活を豊かに、楽しくするための表現の軸を増やしていきたい。

そういうことを突き詰めることで社会や人の生活を支えるのが、素材メーカーとして未来をつくるということだと思っています。

取材・編集:宇野浩志

構成:斎藤哲也

デザイン:國弘朋佳